Правила армирования перекрытий и заливка бетоном

После монтажа опалубки производят армирование. Для армирования одного кубического метра бетона при толщине плиты 15 сантиметров требуется около 20 килограмм арматуры, диаметром 10 миллиметров (для продольного армирующего каркаса) и 7 килограмм арматуры диаметром 8 миллиметров (для поперечного). Арматура укладывается шагом в 20 сантиметров, в два этажа, верхняя решетка держится на П-образных скобах, которые делают из этой же арматуры, Более подробно а правильном армировании читайте здесь.

Заливку лучше всего производить автобетононасосом – так заливка пройдет быстро, в один прием, конструкция получится абсолютно монолитной. На бетоне лучше не экономить – купить готовый раствор, либо приготовить самим в бетономешалке, цемент не менее М400. Для лучшего уплотнения по бетону надо обязательно пройтись глубинным вибратором.

Плюсы и минусы

Преимущества данной технологии достаточно очевидны

- Создается равномерное давление на стены по всему периметру.

- Стоимость монолита меньше готовых ЖБ плит, опалубка плит покрытия разборная, материалы могут использоваться повторно.

- Не надо привлекать грузоподъемную технику (кран).

- Перекрытие можно сделать нестандартным, практически любой формы, если того требует проект дома.

Главный недостаток технологии перед использованием готовых ЖБИ – затраты времени. Приступать к тяжелым работам на стройке можно только после того, как конструкция окончательно стабилизируется по внутренней структуре, а это срок не менее месяца. Решать, насколько технология выгодна, предпочтительна – только вам самим.

Монтаж опалубки перекрытия балочного типа

Такая система перекрытий предполагает наличие в конструкции монолитных железобетонных балок, воспринимающих основную нагрузку, создаваемую перекрытием. Поэтому устройство опалубки перекрытия такого типа предполагает, кроме всего прочего, установку опалубки для этих балок.

Весь процесс осуществляется следующим образом.

После того, как была закончена заливка колонн, можно приступать к монтажу дна опалубки несущих балок. Они крепятся в специальные пазы, имеющиеся в опалубочной конструкции колонн. Затем осуществляется монтаж поддерживающих эти элементы телескопических стоек, при значительных высотах применяют системы объемной опалубки. Опоры таких систем устанавливаются на специальные треноги, повышающие устойчивость и соединяются между собой ригелями.

После этого можно приступать к установке боковых стенок опалубки балок, которые соединяются между собой и днищем при помощи специальных крепежных элементов. Следующим этапом является установка дополнительных деревянных балок, на которые будет осуществляться настилка палубы. Под данные балки также устанавливаются телескопические опоры.

Установка опалубки для заливки перекрытия завершается монтажом боковых щитов и укладкой армирующего каркаса.

На этом этапе выполняется:

- окончательная юстировка конструкции,

- проверяется уровень перекрытия,

- кроме того, необходимо убедиться в отсутствии провисов и прогибов элементов опалубки.

Монтаж опалубки перекрытий без монолитных несущих балок

Технология установки опалубки в этом случае во многом сходна с работами описанными выше. Она даже несколько упрощена, отпадает необходимость в дополнительных ограждающих конструкциях (для заливки монолитных балок).

СНиП нормирует эти расстояния в соответствии с толщиной перекрытия, то есть его весом:

- При высоте перекрытия до 230 мм шаг установки стоек не должен превышать 2 метров.

- При увеличении толщины до 280 мм расстояние уменьшается до 1,7 метров.

- При более мощных перекрытиях (до 320 м) стойки ставятся через полтора метра.

Следует брать во внимание, что этот шаг стоек опалубки перекрытия является максимально допустимым, поэтому следует монтировать опоры несколько чаще. В качестве щитов, их еще называют палубой перекрытия, применяют разнообразные материалы, в том числе фанеру, пластик, OSB

Учтите тот факт, что для получения качественной поверхности желательно применять ламинированные изделия, кроме того, фанера для опалубки перекрытий должна быть влагостойкой

В качестве щитов, их еще называют палубой перекрытия, применяют разнообразные материалы, в том числе фанеру, пластик, OSB. Учтите тот факт, что для получения качественной поверхности желательно применять ламинированные изделия, кроме того, фанера для опалубки перекрытий должна быть влагостойкой.

Опалубка для монолитного перекрытия своими руками

Плиты перекрытия при монолитном строительстве могут быть изготовлены по заказу на предприятиях ЖБИ, доставлены на площадку и смонтированы с применением крана, согласно правилам укладки перекрытий.

Опалубка для монолитного перекрытия

В тоже время, современные технологии строительства позволяет создать монолитную конструкцию, непосредственно на месте ее расположения. Более сложная задача, поэтому строители используют этот метод, только если нельзя использовать готовые изделия: нестандартная планировка здания, нет возможности задействовать подъемную технику и т.д. Создать монолитную плиту можно так же и своими руками, при соблюдении всех технологий.

Преимущества и недостатки опалубки для перекрытия

Планируя применение опалубки для монолитного перекрытия, стоит заранее познакомиться с достоинствами и недостатками технологии. Сначала стоит отметить плюсы:

высокая прочность монолитных сооружений, обеспеченная отсутствием швов и зон стыковки, которые присущи сборным конструкциям;

использование опалубки позволяет создавать перекрытия разнообразных форм, что весьма важно, если планируется реализация нестандартных проектов;

монолитные конструкции обладают жесткостью, которая исключает смещение перекрытий в продольном или поперечном направлении;

возможность провести монтаж конструкции опалубки своими силами без применения грузоподъемной техники;

финансовая выгодность. Использование переставной опалубки позволяет выполнить работы многократно, то есть, один комплект оборудования может быть использован для отливки нескольких десятков или даже сотен перекрытий.. К недостаткам технологии стоит отнести следующие моменты:

К недостаткам технологии стоит отнести следующие моменты:

необходимость применения техники для приготовления и заливки бетонной смеси, так как технология предполагает одновременную заливку большого количества раствора.

Опалубочные работы при возведении монолитных стен лифтовых шахт

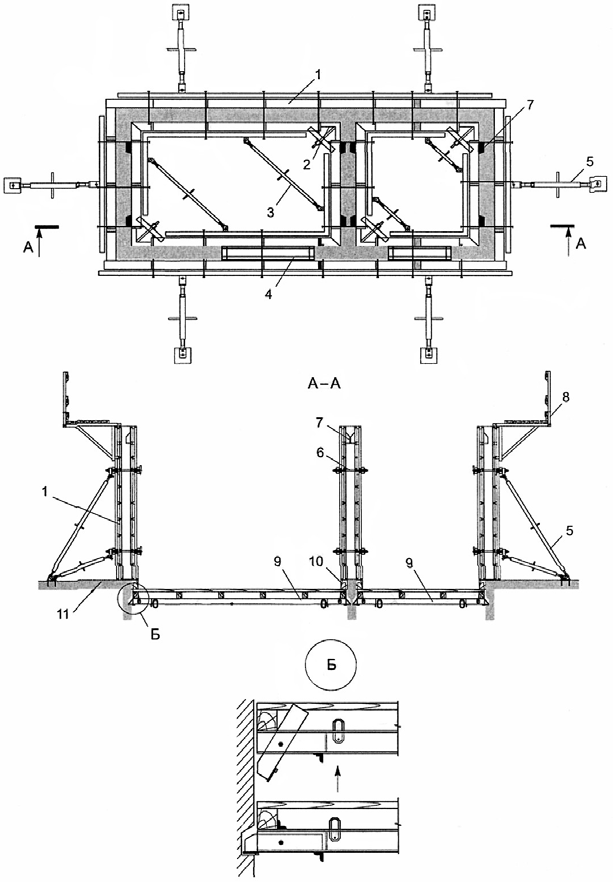

Внутренний опалубочный блок монолитной лифтовой шахты собирается из двух Г-образных панелей с регулируемыми раскосами (рис. 25).

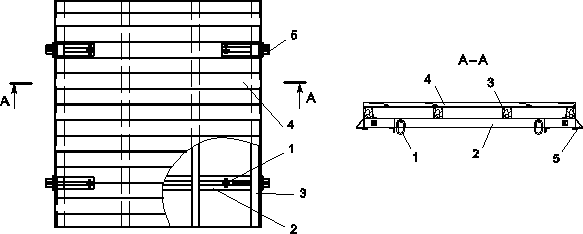

Рабочая площадка лифта собирается из двух металлических балок с закрепленными упорами. На металлические балки укладывают рабочий настил из деревянных балок с шагом 500 мм и досок толщиной 50 мм (рис. 26) в следующей последовательности.

На ровное основание укладывают две балки площадки лифта с упорами, поперек балок площадки укладывают деревянные балки и закрепляют их к балкам рабочей площадки лифта. Затем по деревянным балкам укладывают деревянный настил из досок. Размер площадки определяется размерами шахты лифта в плане.

Наружные панели шахты собирают из щитов. Собранные блоки и панели опалубки лифта складируют, чистят и смазывают в вертикальном положении.

Выполнение всех опалубочных работ непосредственно на объекте начинается с установки рабочей площадки в проектное положение, выноски осей здания и выполнения всех арматурных работ.

Рис. 25. Схема устройства опалубки монолитных лифтовых шахт: 1 – опалубочная панель; 2 – внутренний разъемный угол; 3 – регулируемый раскос; 4 – дверной проемообразователь; 5 – регулируемый подкос; 6 – винтовой тяж; 7 – гнездообразователь; 8 – навесные подмости; 9 – рабочая площадка; 10 – деревянная подкладка; 11 – перекрытие

Рис. 26. Схема укрупнительной сборки рабочей площадки опалубки лифтовых шахт: 1 – петля для строповки; 2 – балка площадки лифта; 3 – деревянная балка настила; 4 – настил из досок; 5 – упор

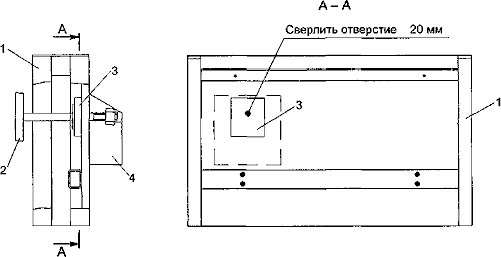

Строповку рабочей площадки осуществляют за монтажные петли металлических балок. При подъеме рабочей площадки упоры отходят и далее фиксируются в проектное положение в бетонных гнездах. Гнездообразователи крепят к внутренним щитам опалубки по схеме, приведенной на рис. 27.

Рис. 27. Схема крепления гнездообразователя к щиту опалубки лифтовой шахты: 1 – щит опалубки; 2 – винт крепления гнездообразователя; 3 – фанерная прокладка 100 × 100 × 21 мм; 4 – гнездообразователь

Арматурные анкера и арматурные фиксаторы-ограничители опалубки, длина которых определяется поперечным сечением стен шахт лифта, заготавливают на приобъектном арматурном участке.

Монтаж опалубки монолитных лифтовых блоков происходит в следующей последовательности:

- выполняют выноску осей и определяют места установки опалубки;

- устанавливают арматурные фиксаторы-ограничители опалубки, привариваемые к арматурным каркасам с шагом от 800 до 1000 мм в плане;

- устанавливают фиксаторы защитного слоя на арматурный каркас;

- монтируют гнездообразователи на опалубку.

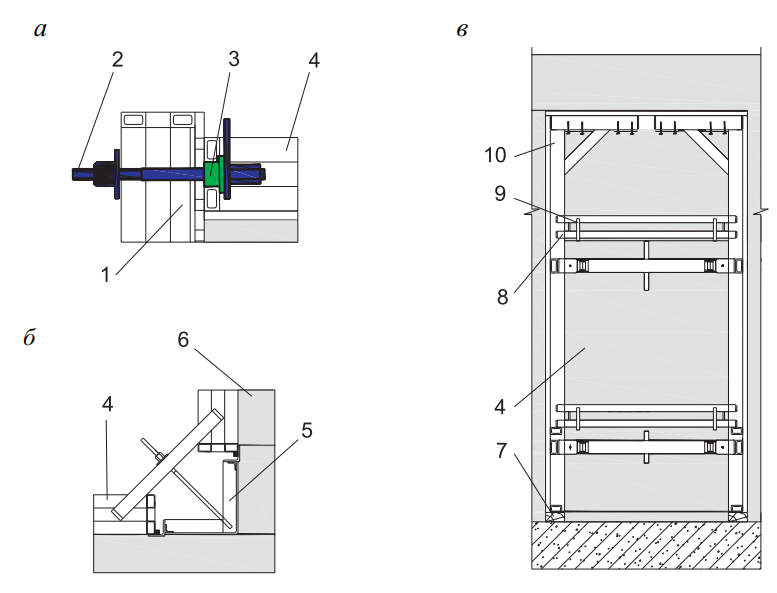

Затем проводят монтаж опалубки шахт лифтов в соответствии с рис. 28, стыковку наружных панелей и установку внутреннего угла опалубки, монтаж дверного проемообразователя. После этого регулируемыми подкосами выполняют окончательную выверку панелей по вертикали и осуществляют монтаж подмостей.

Рис. 28. Последовательность монтажа опалубки шахт лифтов: I этап – монтаж внутреннего блока пассажирского лифта; II этап – монтаж внутреннего блока грузового лифта; III этап – установка дверных проемообразователей и тяжей; IV этап – монтаж наружных панелей и регулируемых подкосов; 1 – монолитная лифтовая шахта; 2 – гнездообразователь; 3 – Г-образный блок опалубки лифтовой шахты; 4 – внутренний разъемный угол; 5 – винтовой тяж; 6 – дверной проемообразователь; 7 – регулируемый подкос; 8 – наружная панель

Схемы установки элементов опалубки шахты лифта приведены на рис. 29.

Рис. 29. Схемы установки элементов опалубки шахты лифта: а – узел стыковки наружных панелей; б – установка внутреннего разъемного угла; в – установка дверного проемообразователя; 1 – перфорированный щит; 2 – замок; 3 – сухарь; 4 – щит опалубки; 5 – внутренний разъемный угол; 6 – стена; 7 – деревянная подкладка; 8 – балка крепления проемообразователя; 9 – винт крепления проемообразователя; 10 – дверной проемообразователь

Предупреждение скольжения и падения рабочих

При строительстве перекрытий одним из главных вопросов является обеспечение безопасности рабочих. Одной из мер, направленных на предотвращение возможных происшествий, является ограждение всех отверстий в рабочем полу опалубки.

Почему это так важно? Ответ прост — это связано с риском скольжения и падения рабочих. Открытые отверстия могут стать ловушкой для небрежного или непредсказуемого движения рабочих

Незащищенные отверстия также представляют опасность для передвижения строительной техники и материалов.

Ограждение отверстий в рабочем полу опалубки является одним из обязательных требований безопасности при строительстве перекрытий. В соответствии со стандартами, ограждение должно быть установлено сразу после устройства опалубки и быть в исправном состоянии на протяжении всего периода строительства.

Какие методы ограждения используются? Одним из наиболее распространенных методов является использование барьерных ограждений. Это может быть краеугольный камень, временные перила или отдельные преграды, установленные непосредственно на месте. Они должны быть достаточно прочными, чтобы выдержать возможные механические воздействия и обеспечить надежную защиту.

Кроме того, когда устройство перекрытий занимает продолжительное время или существует вероятность падения материалов, рекомендуется использовать сетчатые ограждения. Это дополнительная мера, которая помогает предотвратить падение предметов с высоты на рабочих внизу.

Важно также обеспечить ясную видимость места ограждения. Для этого можно использовать специальные предупреждающие знаки и ленты

Они помогают наметить границы зоны, где есть риск падения или скольжения, и предупредить рабочих и посетителей о необходимости осторожности. Правильное ограждение отверстий в опалубке рабочего пола при строительстве перекрытий является ключевым фактором безопасности на строительной площадке

Это помогает предотвратить возможные происшествия, связанные со скольжением и падением рабочих, и обеспечить безопасные условия для работы

Правильное ограждение отверстий в опалубке рабочего пола при строительстве перекрытий является ключевым фактором безопасности на строительной площадке. Это помогает предотвратить возможные происшествия, связанные со скольжением и падением рабочих, и обеспечить безопасные условия для работы.

Монтаж и демонтаж опалубки перекрытий

Разберемся, как проводят установку опалубки перекрытия своими руками. Прежде всего, нужно рассчитать нагрузку, которая будет оказываться на оборудование. Размеры плиты зависят от проектных параметров.

Можно определить оптимальную толщину плиты самостоятельно. Для этого нужно знать размер пролета, который равен размеру самой длинной стены. Минимальная толщина равна тридцатой части длины плиты.

Так, для длины пролета в 6 метров минимальная толщина плиты составляет 200 мм. Как правило, к минимальной толщине прибавляют 20-30 мм для надежности. Максимальная толщина в нашем примере составляет 300 мм или 1/20 часть длины.

Чтобы самостоятельно залить перекрытие, нужно предварительно сделать опалубку. И именно эта часть работы является самой сложной. Комплекты опалубки заводского изготовления можно взять в аренду или приобрести, однако это потребует дополнительных затрат.

Поэтому при малоэтажном частном строительстве нередко используются самодельные конструкции. Для монтажа применяют подручные материалы – доски, брус, фанеру, плоский шифер или профлист.

Однако следует помнить, что строительство опалубки перекрытия – это довольно сложная работа, браться за неё не имея достаточного строительного опыта, не рекомендуется. Для изготовления опалубочных щитов, как правило, используют:

- влагостойкую или ламинированную фанеру толщиной 2 см;

- деревянные доски размером 150 х 50 см для сооружения бортиков палуб;

- деревянные бруски с сечением 50 х 50 для сооружения поперечных балок, на которые будет опираться палуба.

Для изготовления вертикальных стоек можно применять деревянный брус, но более удобным вариантом является применение телескопических стоек, которые можно взять в аренду.

Применение этого оборудования намного облегчит монтажные работы и обеспечит высокое качество отливаемой конструкции. Основные правила для сборки опалубки для отливки перекрытий:

- расстояние между телескопическими опорами – 1 метр;

- расстояние между вертикальными опорами, изготовленными из брусьев – 50 см;

- лучший вариант для монтажа палубы – ламинированная фанера, так как к этому материалу практически не пристает бетонный раствор. Если под рукой нет фанеры, можно использовать ДСП или струганные доски, но в этом случае отливаемые поверхности вряд ли получатся с идеально ровной поверхностью;

Изучив все нюансы, можно приступать к монтажу. Порядок работ:

- производится разметка установки стоек;

- сначала устанавливаются треноги, затем монтируются домкраты, в которые устанавливаются стойки;

- на верхние части стоек устанавливают унивилки;

- на унивилках крепятся несущие балки;

- на балки укладывают двутавровые поперечные балки, они располагаются перпендикулярно несущим. Шаг расположения балок – 40-50 см;

- монтируются опорные уголки, а затем настилаются листы палубы;

- последний этап монтажа – проверка прочности соединения и проверка горизонтальности палубы при помощи уровня. Если поверхности неровные, то производится регулировка при помощи домкратов.

Итак, для отливки горизонтальных конструкций зданий применяется специальное оборудование — опалубка для перекрытий, которая представляем собой щит с бортиками, установленный на высокие стойки. Поддерживают щит специальные балки. Использование оборудования позволяет отливать перекрытия различной площади и толщины. Возможно также осуществление нестандартных проектов, например, с многоуровневыми перекрытиями.

Основные положения техники безопасности

Возведение монолитных каркасных зданий необходимо осуществлять с соблюдением требований действующих ТКП «Безопасность труда в строительстве» к опалубочным, арматурным и бетонным работам.

До начала производства работ руководители специалисты и рабочие должны быть ознакомлены под роспись с ППР.

Не допускается одновременное производство работ в двух и более ярусах по одной вертикали без соответствующих защитных устройств (настилов, навесов и т. п.). Настилы опалубки, подмостей и стремянок, расположенные выше 1,3 м от уровня земли или перекрытия, оборудуют перильным и бортовым ограждением. Высота ограждения 1,1 м. Установленная опалубка перекрытий должна иметь ограждение по всему периметру. При работе на высоте более 1,3 м (если невозможно устроить ограждения) рабочих снабжают предохранительными поясами с карабинами (ГОСТ 12.4.089). Места надежного закрепления цепи или каната предохранительного пояса указывают в ППР или технологических картах.

За состоянием всех конструкций опалубки и подмостей необходимо систематическое наблюдение. Состояние опалубки и подмостей должен ежедневно перед началом смены проверять мастер, руководящий соответствующим участком работ на данном объекте.

Устанавливать кранами крупноформатные опалубочные панели и блоки, собранные из щитов, можно в том случае, если элементы составляют жесткую систему. Освобождать установленный элемент опалубки от крюка подъемного механизма разрешено после его закрепления постоянными или временными связями (согласно проекту) и проверки надежности закрепления.

При разборке опалубки необходимо принимать меры против падения элементов опалубки, обрушения поддерживающих элементов или конструкций. Запрещено складировать на подмостях демонтированные элементы. Из досок и фанерной палубы необходимо удалять торчащие гвозди. Все проемы, оставленные в перекрытиях, должны быть после снятия опалубки надежно ограждены.

Монтаж и демонтаж опалубки при скорости ветра более 15 м/с не допускается.

Приготовление и нанесение любых смазок на поверхности опалубки необходимо выполнять с обязательным соблюдением всех требований санитарии и техники безопасности.

Не допускается сбрасывание опалубочных элементов с высоты, демонтаж телескопических стоек и опорных башен без предварительной разборки балок, щитов и палубы.

Строповку опорных башен при монтаже их краном можно производить только за горизонтальные раскосы в местах, оговоренных ППР. Опорные башни и телескопические стойки необходимо устанавливать на прочное основание. Опирать башни и телескопические стойки на грунт, снег и лед не допускается.

При укладке балок в оголовки стоек торец балки должен выступать за ось стойки не менее чем на 100 мм.

Нагрузка на телескопические стойки и опорные башни не должна превышать допустимую.

Временное складирование технологического оборудования, арматуры и т. п. на перекрытии разрешается в пределах допустимых технологических нагрузок на перекрытие, оговоренных в технологических картах.

При производстве арматурных работ ходить по заармированному перекрытию рекомендуется только по временному дощатому настилу шириной от 0,3 до 0,4 м, установленному на временные арматурные столики.

При ведении бетонирования с электропрогревом необходимо соблюдать все правила техники безопасности при зимнем бетонировании.

Технический персонал, обслуживающий системы электрообогрева, должен пройти обучение безопасным методам работы и после проверки знаний квалифицированной комиссией получить соответствующее удостоверение. Дежурные электромонтеры должны иметь квалификацию не ниже III-го разряда.

Рабочие, обслуживающие электропрогрев бетона, снабжаются диэлектрическими сапогами или специальными диэлектрическими галошами, а электромонтеры, кроме того, диэлектрическими перчатками.

Участки электропрогрева должны находиться под непрерывным наблюдением дежурного электрика. Производство работ на участках электропрогрева, за исключением наблюдения за температурой бетона, запрещается.

В темное время суток участок электропрогрева бетона должен быть достаточно освещен.

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТ

5.1. По окончании работы:

— отключить от электросети механизированный инструмент и механизмы, применяемые в работе;

— очистить от загрязнений после полной остановки механизмов их подвижные части;

— привести в порядок рабочее место;

— электровибраторы и другие инструменты убрать в отведенное для этого место;

— снять спецодежду и средства индивидуальной защиты, проверить их состояние визуальным осмотром, убрать в специально отведенное место;

— руки вымыть с мылом теплой водой, при необходимости принять душ;

— сообщить бригадиру или руководителю работ обо всех неполадках, возникших во время работы.

Работы по демонтажу опалубки

Данные о том, когда можно осуществлять демонтаж опалубки перекрытия, в различных нормативных документах существенно различаются.

Данные о том, когда можно осуществлять демонтаж опалубки перекрытия, в различных нормативных документах существенно различаются.

Данные сроки зависят от многих факторов:

- Марка применяемого бетона.

- Сезон выполнения монолитных работ.

- Толщина и площадь перекрытия.

Обычно в летний период снятие опалубки перекрытия можно осуществлять через 3-4 дня, но подвергать конструкцию полным нагрузкам допускается не менее чем через 3 недели. В зимний период эти сроки существенно возрастают.

Демонтаж опалубки упрощается, если в конструкции применены так называемые «падающие опорные головки». Они позволяют освободить несущие конструкции без демонтажа опорной системы стоек. Это способствует обеспечению безопасности условий труда. Демонтажные работы выполняются поэлементно, не допускается одновременное оголение большой площади перекрытия.

Определить момент, когда снимать опалубку перекрытия, можно путем контроля прочности бетона, при его достижении 70% от расчетного значения можно начинать разопалубливание.

Самодельная опалубка перекрытия

В связи с тем, что для частных целей применение комплектов профессиональной опалубки экономически невыгодно, для устройства перекрытий небольшой площади вполне можно применить самодельную опалубку. В качестве несущих стоек чаще всего применяют обычное дерево. В этом отношении повезло жителям угледобывающих регионов, там опалубка для перекрытия своими руками может быть установлена с применением крепежных гидравлических стоек, которые применяются в угольной промышленности. Такие устройства обладают значительно несущей способностью.

Щиты для опалубки можно изготовить из дерева, при этом стоит подумать о повышении их герметичности путем укладки обычного рубероида, это снизит расход бетона и сохранит в нем так называемое молочко.

Ставить стойки следует как можно чаще, не стоит ориентироваться на максимальные нормативы, лучше обезопасить себя лишний раз. Все стойки должны быть равномерно нагружены. Демонтажные работы, в целях безопасности, следует выполнять после полного затвердевания бетона и набора им проектных характеристик.

Выполнять такие работы самостоятельно следует только при наличии соответствующего опыта.

Арматурные работы

При строительстве монолитных каркасных зданий следует применять способ вязки арматуры в построечных условиях: сварка повреждает поверхности палубы из фанеры, что снижает качество лицевой поверхности бетона. Для вязки арматуры используют вязальную проволоку диаметром 1,6 мм по ГОСТ 5781. Допускается применять предварительно отожженную стальную проволоку диаметром от 1 до 2 мм.

Так как при возведении зданий из монолитного железобетона требуется большое количество арматурных изделий различного ассортимента (сетки, плоские и пространственные каркасы, закладные детали и пр.) и геометрических размеров для обеспечения ритмичности комплексного процесса возведения монолитного каркаса здания; на строительной площадке организовывают приобъектный арматурный участок. В состав арматурного участка входят: склад арматуры, участок заготовки, резки и вязки арматурных каркасов. Арматурный участок должен располагаться в зоне действия крана.

Технологический процесс изготовления арматурных изделий для несущих конструкций (колонн, плит перекрытия) из монолитного железобетона включает следующие операции:

- резку прутков на заготовки; гибку арматурных заготовок;

- изготовление из заготовок плоских и пространственных каркасов.

Сейчас разработаны технологические схемы и определен перечень оборудования, обеспечивающих высокую степень механизации изготовления арматурных изделий на строительной площадке.

Механизированная резка прутков арматуры на заготовки требуемой длины выполняется с помощью пресс-ножниц комбинированных. Наиболее распространена марка Н5222А длиной 1885 мм и высотой от фундамента – 1950 мм. Холодная гибка нарезанных заготовок арматуры выполняется на станке гибочном. Размеры наиболее часто применяемого станка гибочного модели СГА-40А – 760 × 770 × 790 мм (h).

Согласно данным технических паспортов, вышеперечисленное технологическое оборудование не разрешается эксплуатировать на открытых площадках – для его эксплуатации требуется как минимум навес.

Армирование колон выполняется готовыми каркасами, которые монтируются с помощью крана до установки опалубки.

Армирование плит перекрытий и покрытия производится в следующей последовательности.

Перед армированием плиты палубу очищают от мусора, грязи, снега, наледи и с помощью распылителя наносят тонкий слой смазки.

Перед раскладкой стержней и вязкой узлов на опалубке размечают места укладки стержней арматуры. Вначале укладывают и вяжут нижнюю сетку плиты, устанавливают дополнительные каркасы в зоне колонн. Верхняя арматура устанавливается на арматурные столики. Для обеспечения защитного слоя следует применять пластмассовые фиксаторы защитного слоя – фиксаторы из отрезков арматуры, подкладки из дерева или щебня не допускаются.

Соединение стержневой арматуры и арматурных изделий следует выполнять в соответствии с требованиями СНБ 5.03.01-02.