Причины возникновения ГНВП

- Недостаточная плотность раствора глушения вследствие ошибки при составлении плана работ или несоблюдения рекомендуемых параметров раствора бригадой текущего, капитального ремонта и освоения скважин.

- Отсутствие долива скважины при спускоподъемных операциях инструмента и оборудования.

- Поглощение жидкости, находящейся в скважине.

- Глушение скважины перед началом работ недостаточным объемом.

- Снижение плотности жидкости в скважине при длительных остановках за счет поступления газа из пласта.

- Несоблюдение технологии эксплуатации, освоения и ремонта скважин.

- Длительные простои скважины без промывки.

- Наличие в разрезе скважины газовых пластов, а также нефтяных и водяных пластов с большим количеством растворенного газа значительно увеличивающих опасность возникновения газонефтеводопроявлений (даже если пластовое давление ниже гидростатического).

Газ может находиться в скважине в растворенном состоянии, либо в виде пузырьков, находящихся в покое относительно жидкости (т.е. не всплывает самостоятельно).

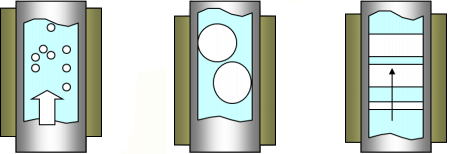

Рис. 2. Положение газа в скважине

а б в

а – в виде пузырьков, размер которых значительно мал относительно общего объема жидкости (пузырьковый режим); б – в виде пузырей, диаметр которых соизмерим с диаметром трубы (снарядный режим всплытия); в – кольцевой режим, где газ занимает все сечение затрубного пространства, что характерно для выброса и фонтана.

Первые два положения особой опасности не представляют, потому что забойное давление уменьшается незначительно. Если предполагать, что в скважину поступила компактная пачка газа (например при подъеме инструмента), то для идеальных условий при всплытии этого газа в закрытой скважине давление на забое почти удвоится.

Так как в идеальных условиях объем газа не изменится (в закрытой скважине), то согласно закону Бойля-Мариотта:

P1V1=P2V2

Такое увеличение давления может повредить скважину или вызвать большое поглощение и как следствие – выброс. Если при тех условиях газ поднимается в скважине с открытым устьем, и ввиду того, что давление под газом и, соответственно, самого газа уменьшается, то, согласно закону Бойля-Мариотта, объем газа будет увеличиваться, что приводит к уменьшению гидростатического столба бурового раствора и, соответственно, к снижению забойного давления. На некоторой глубине произойдет выброс раствора, что приведет к резкому снижению забойного давления. Забойное давление в процессе подъема газа в скважине с открытым устьем, может оказаться ниже пластового, что неизбежно приведет к работе пласта и возможно к выбросу.

Причины перехода ГНВП в открытые фонтаны

- Низкая обученность персонала бригад освоения, ремонта скважин и инженерно-технических работников предприятий приемам и методам предупреждения и ликвидации газонефтеводопроявлений.

- Несоответствие конструкции скважины горно-геологическим условиям вскрытия пласта и требованиям “Правил безопасности в нефтяной и газовой промышленности”.

- Некачественное цементирование обсадных колонн.

- Отсутствие, неисправность, низкое качество монтажа противовыбросового оборудования на устье скважины.

- Неправильная эксплуатация противовыбросового оборудования.

- Отсутствие устройств для перекрытия канала насосно-компрессорных или бурильных труб.

Что такое буровой раствор?

Буровым раствором называют сложную дисперсионную систему жидкостей эмульсионного, аэрационного и суспензионного типа, которые служат для промывки стволов в ходе бурения скважин. Циркулируя внутри, раствор чистит стенки от наслоений, вымывает остатки пробуренных пород, выводя их на поверхность, стимулирует разрушение слоев инструментом, позволяет провести качественное вскрытие горизонта и решить массу иных задач.

Как правило, при бурении используются составы на основе воды и углеводородных частиц (раствор битума и известняка, эмульсии инвертного типа). Для бурения в отложениях хемогенного вида обычно используется приготовление буровых растворов на основе соленасыщенных глинистых элементов, гидрогелей, при высоком риске обвалов применяют растворы-ингибиторы, а в случае повышенной температуры создаются термостойкие составы на глинистой основе. Если же разработка осуществляется на месторождениях с повышенными показателями давления, то необходимо использовать растворы утяжеленного типа.

Трехступенчатая (амбарная) система очистки бурового раствора

При трехступенчатой схеме очистки буровых растворов, загрязненных выбуренной породой, последовательно применяют следующие технологические ступени:

- 1-я ступень – выводимый из скважины загрязненный шламом буровой раствор подается непосредственно на вибросито, где проходит грубую очистку от наиболее крупных частиц породы;

- 2-я ступень – с помощью шламового насоса буровой раствор пропускается через систему гидроциклонов с целью удаления из него частиц песка (блок оборудования, применяемого на данной ступени очистки, называется пескоотделителем);

- 3-я ступень – полуочищенный буровой раствор пропускается через илоотделитель, в процессе чего из раствора удаляются сравнительно мелкие частицы в виде глинистой составляющей и прочая мелочь; после прохождения илоотделителя очищенный таким образом раствор вновь подается в буровую скважину и далее технологический цикл повторяется по кругу.

Главной особенностью трехступенчатой системы очистки бурового раствора от шлама является накопительный процесс сбора отходов бурения в специальном шламовом амбаре – отсюда и происходит название данной системы очистки (амбарная).

Использование трехступенчатой системы очистки не обеспечивает эффективную изоляцию окружающей среды от проникновения в нее выделенных из раствора загрязнителей, поскольку из шламовых амбаров составные вещества шлама неизбежно попадают в грунтовые воды в виду недостаточной гидроизоляции боковых стенок и донной части амбара. Таким образом, трехступенчатая система очистки не обеспечивает надежную защиту прилегающих грунтов от насыщения отходами бурения.

С целью исключения недостатков трехступенчатой амбарной системы очистки в последнее время разработана четырехступенчатая (безамбарная) система очистки буровых растворов, которая получила повсеместное распространение.

Классификация скважин по степени опасности возникновения ГНВП

По степени опасности возникновения газонефтеводопроявлений скважины распределяются на три категории:

Первая категория

- Газовые скважины вне зависимости от значения пластового давления.

- Нагнетательные и наблюдательные скважины, перфорированные в зоне газоносного пласта.

-

Нефтяные скважины, в которых выявлено поступление газа в скважину через негерметичность колонны или в результате заколонной циркуляции.

- Нефтяные скважины, у которых в разрезе близко расположенны между собой газовые и продуктивные нефтяные горизонты с мощностью разделяющей перемычки менее 3-х метров, а также находящиеся от внешнего контура ГНК на расстоянии 500 метров и ближе.

- Нефтяные скважины с газовым фактором, превышающим 100 м3/т.

- Водонагнетательные скважины на участке водогазового воздействия.

- Все скважины с отсутствием циркуляции.

- Разведочные скважины.

- Нефтяные скважины с внутрискважинным газлифтом.

- Нефтяные и нагнетательные скважины, в которых пластовое давление выше гидростатического более чем на 10%.

Вторая категория

- Нефтяные скважины, у которых пластовое давление выше гидростатического менее чем на 10% и газовый фактор не более 100 м3/т.

- Нагнетательные скважины с пластовым давлением больше гидростатического менее чем на 10%.

Третья категория

- Нефтяные скважины, у которых давление равно или ниже гидростатического.

- Скважины, расположенные вне контура газоносности, пластовое давление которых в зоне закачки равно или ниже гидростатического.

- Прочие скважины (водозаборные, артезианские, поглощающие и т.д.).

Плотность

Рассматривая параметры бурового раствора, следует начать с показателя плотности. Данный параметр является отношением массы бурового раствора к его объему. Существует кажущаяся и истинная плотность. Первый параметр необходим, чтобы охарактеризовать раствор, который выходит из скважины и содержит газообразную фазу. Второй параметр характеризует раствор без газовой фазы. Чтобы измерить плотность, могут использоваться пикнометры, электронные плотномеры, рычажные весы и ареометры.

Остается добавить, что данный показатель может быть совершенно разным:

- у растворов на нефтяной основе – 890-980 кг/м3;

- у малоглинистых растворов – 1050-1060 кг/м3;

- у утяжеленных буровых растворов – 2200 кг/м3 и более.

Свойства буровых растворов

Продуктивность работы с использованием раствора зависит от качества последнего. Особенно важными являются такие свойства, как плотность, водоотдача, вязкость, напряжение сдвига. Плотность измеряется при помощи ареометра, ее показатель варьируется в пределах 1000-2500 кг на кубометр, а вязкость условного типа определяется временем, за которое раствор в определенном объеме протекает из классической воронки. Существует также эффективная вязкость, которую измеряют вискозиметром, и она отображает соотношение напряжений в общем потоке и скоростного градиента.

Что касается напряжения сдвига, то его также измеряют вискозиметром; стандартное значение колеблется в пределах 0-20 Па. Для измерения водоотдачи нужно знать объем фильтрата, который выделяется через очистное оборудование при перепаде давления за полчаса на 100 и более кПа.

Чтобы обеспечить максимальную продуктивность бурения, свойства растворов контролируют посредством ввода специальных реагентов и материалов для улучшения качества. Так, при необходимости уменьшения водоотдачи буровой раствор могут обработать реагентами на углещелочной основе, сульфитно-спиртовым составом, целлюлозными добавками, крахмалом модифицированного типа. Реологические качества достигаются посредством ввода в буровые растворы понизителей вязкости: к ним относится, например, нитролигнин, полифенолы, фосфат и другие вещества.

Предотвращение проявлений воды, нефти и газа при повышенном давлении осуществляется посредством увеличения плотности состава: для этого в раствор вводят утяжелитель (бармит, мел, гематит). В состав также может быть добавлен пенообразователь или произведено аэрирование. Антифрикционные качества растворов улучшаются посредством добавления смазок (графит, нефть, гудрон и пр.), а для сохранения нужных свойств при высоких температурах во время эксплуатации буровые растворы обогащают хроматами кальция, натрия, антиоксидантами. Для пеногашения состав может быть дополнен резиновой крошкой, спиртовыми частицами или кислотами.

Назначение буровых растворов

Приготовление буровых растворов преследует ряд важных целей:

- Охлаждение поверхностей долот и их смазывание. Поскольку работа такого оборудования сопровождается возникновением большого трения, основным назначением состава является смазывание и уменьшение температуры, что повышает износостойкость техники.

- Очистка забоя. Большинство типов растворов позволяет эффективно вымыть из скважины выбуренную породу, а также вынести ее на поверхность. Качество и степень очистки определяется физико-химическими свойствами составов, а также геологическими особенностями, поэтому в приготовлении нужно учесть и состав пород месторождения.

- Создание очистного слоя на стенках ствола. Формируемая корка имеет невысокую проницаемость, поэтому она обеспечивает устойчивость песков в верхней зоне разреза и разделяет скважину и проницаемые слои.

- Предупреждение проявлений нефти, газа и пластовой воды.

- Защита от обвалов стенок, которые могут произойти в случае наличия в составе пород неустойчивой глины.

- Еще одно назначение – обеспечение высокого качества вскрытия горизонтов: большинство видов современных растворов позволяет не допустить их загрязнения в процессе бурения, а также избежать полного закупоривания, делающего разработку очень трудной.

- Снижение затрат на фиксацию при помощи колонн.

- Получение данных для анализа при работе разведывательных скважин является одним из вспомогательных назначений раствора; предметом изучения является шлам и выносимые части породы.

- Повышение устойчивости труб и оборудования к коррозии.

- Последнее назначение – обеспечение техники безопасности в процессе разработки и минимизация вреда для окружающей среды и экологической обстановки района.

Методы ликвидации ГНВП

Способ «непрерывного глушения скважины»

При данном способе скважину начинают глушить сразу после ее закрытия при постоянном утяжелении раствора глушения, используемого для циркуляции, т.е. совмещают процесс вымыва пластового флюида с повышением плотности жидкости глушения до значения, необходимого для равновесия в скважине.

В этом способе обеспечивается минимальное время нахождения устьевого оборудования под давлением, а при достаточно интенсивном утяжелении раствора – и наиболее низкие давления в колонне при глушении.

Вследствие вышесказанного способ “непрерывного глушения” считается наиболее безопасным, но в то же время и наиболее сложным для обучения из-за необходимости построения графиков давления в бурильных трубах.

Способ «ожидания и утяжеления»

При этом способе после герметизации скважины предварительно утяжеляют необходимый объем жидкости глушения до требуемой плотности в запасных емкостях, а затем проводят само глушение.

Этот способ весьма опасен, так как всплывающий по затрубному пространству газ создает на устье скважины избыточное давление, что может привести к разрыву колонны или гидроразрыву пластов.

Помимо этого, скважина на какой-то период остается без циркуляции, что повышает вероятность прихвата инструмента.

Способ «двухстадийного глушения скважины»

Вначале промывают скважину с противодавлением в целях очистки от пластовых флюидов – стадия вымыва пластового флюида. Затем циркуляцию прекращают, увеличивают плотность раствора глушения и глушат скважину – стадия глушения.

Данный способ относительно безопасен, не требует построения графиков давления и нуждается в минимуме расчетов. Однако при его применении создаются наибольшие давления в колонне.

Нежелательным является остановление промытой скважины без циркуляции в период утяжеления раствора глушения в запасных емкостях.

Способ «двухстадийного, растянутого глушения»

Промывают скважину с противодавлением для очистки жидкости глушения от пластовых флюидов, а затем постепенно увеличивают плотность циркулирующего раствора без прекращения циркуляции.

Этот способ используется весьма редко, так как обладает недостатками всех трех предыдущих способов.

Способ ступенчатого глушения скважины

Данный способ применяетсяется при глушении скважин в тех случаях, когда при закрытии скважины после выявления факта наличия проявлений или уже непосредственно в процессе глушения скважины давление в колонне (“перед дросселем”) станет превышать заранее определенное, максимально допустимое для самой колонны или гидроразрыва пород самого опасного участка ниже башмака колонны.

Принципы контроля плотности в циркуляции

Ниже представлены основные принципы контроля плотности в циркуляции:

Предварительное планирование: перед началом бурения необходимо провести тщательную предварительную оценку грунтовых условий, чтобы определить оптимальную плотность бурового раствора.

Измерение плотности: в процессе бурения регулярно проводятся измерения плотности раствора с помощью плотномера или других подобных приборов. Это позволяет оперативно выявлять отклонения и корректировать плотность в соответствии с требованиями.

Применение присадок: при необходимости можно добавлять присадки в буровой раствор для коррекции плотности

Такие присадки, как соли или полимеры, позволяют достичь требуемой плотности и улучшить характеристики раствора.

Постоянный мониторинг: важно следить за плотностью раствора в течение всего процесса бурения. Это можно осуществить с помощью автоматических систем мониторинга, которые регистрируют изменения плотности и отправляют предупреждения при значительных отклонениях.

Контроль качества материалов: при приготовлении бурового раствора необходимо использовать высококачественные компоненты

Неправильное использование некачественных материалов может привести к нестабильной плотности и возникновению других проблем.

Обучение и тренировка персонала: работники, непосредственно занимающиеся контролем плотности, должны иметь соответствующую квалификацию и быть обучеными правилам и процедурам контроля плотности в циркуляции.

Соблюдение этих принципов позволяет обеспечить безопасность и эффективность бурения скважин, минимизировать риски возникновения проблем и соблюдать принятые стандарты.

Показатель фильтрации

Применение буровых растворов также предусматривает определение показателя фильтрации. Под данным параметром подразумевается способность раствора отдавать воду пористым породам. Чем больше свободной воды в растворе и меньше глинистых частичек, тем больший объем воды проникает в пласт.

Показатель фильтрации определяют по сухому остатку. Для этого выполняется постепенное вливание отмеренного объема фильтрата в предварительно высушенную и взвешенную чашку. Далее он помещается на водяную баню. После того, как вся жидкость будет выпарена, дно чашки нужно вытереть фильтровальной бумагой. Саму чашку нужно поставить в сушильный шкаф на 4-5 часов при температуре 105 градусов. После этого данную чашку нужно выдержать в эксикаторе на протяжении 45 минут и затем взвесить на аналитических весах. Для расчета содержания сухого остатка используется специальная формула.

Вязкость

Вязкость бурового раствора – это параметр, который определяется временем течения из традиционной воронки определенного объема данной жидкости. Этот показатель характеризует гидравлическое сопротивление течению. Другими словами, данный параметр характеризует подвижность бурового раствора.

Для определения вязкости применяется вискозиметр, состоящий из воронки, сетки и мерной кружки. Перед началом измерений выполняется промывка воронки и мерной кружки. Далее отверстие трубки нужно закрыть пальцем и налить в воронку используемый раствор. Под трубку нужно обязательно подставить мерную кружку. После этого следует убрать палец и засечь сколько времени понадобится для наполнения кружки. После того, как кружка будет заполнена, отверстие трубки нужно закрыть пальцем. Полученный результат и будет показателем условной вязкости.

Приготовление буровых растворов

Если в скважине есть залежи глины коллоидного типа, то жидкость для промывки образуется там при бурении ствола. Когда вода попадает в ствол, она диспергирует глиняный состав, частицы которого выбуриваются инструментом, и создается раствор на основе глины; его качество зависит от объема воды и может быть улучшено посредством добавления химических элементов. Такой способ является наименее затратным по средствам и силам.

Также раствор может приготавливаться в мешалках, где глину соединяют с водой и активно перемешивают. В случае необходимости улучшения свойств туда добавляют реагенты (они могут увеличить или уменьшить плотность, вязкость и другие качества). После приготовления проводится очистка жидкости, для чего в стволе формируется специальный желоб с перегородками: по нему жидкость проводится до устья и фильтруется от примесей.

Компания СНК осуществляет сервис буровых растворов, который включает согласование технических особенностей, обследование оборудования, доставку материалов с приготовлением растворов нужного типа, анализ, контроль качества и многое другое. Подробности можно узнать на официальном сайте организации..

Состав буровых растворов

Приготовление буровых растворов требует использования тонкодисперсионных глиняных веществ с высокой степенью пластичности и невысоким процентом песчаных частиц: они могут создавать вязкую суспензию в контакте с водой, которая не будет давать осадка в течение долгого времени. Наилучшими свойствами обладают разновидности глиняных порошков на основе щелочных составов, и они дают растворы с невысоким показателем плотности.

При создании бурового раствора важно следить, чтобы туда не попали вредные примеси, к которым относится гипс, частицы известняка, а также соли, способные растворяться в воде. По техническим требованиям, главным показателем качества сырья в виде порошка или глины считается выход раствора, т.е

число кубометров нужной вязкости, которые получаются из тонны сырья. Важными показателями также считаются такие параметры, как плотность и число песка в составе.

Плотность

Плотность бурового раствора (удельный вес) устанавливается для контроля за давлением пластовых флюидов. Некоторые пласты, такие как соли или сланцы, могут также требовать установления плотности бурового раствора для предотвращения выпучивания в скважину.

Если удельный вес бурового раствора слишком высок, то это может привести к обратным эффектам:

- Понижение скорости проходки;

- Увеличение вероятности дифференциального прихвата;

- Увеличение вероятности превышения градиента разрыва пласта и потери циркуляции при обсаживании скважины;

- Увеличение стоимости бурового раствора.

Удельный вес бурового раствора также имеет важное влияние на очистку ствола скважины (эффект плавучести). Чем ближе значения плотности бурового раствора к значениям плотности шлама, тем проще очистить ствол скважины

Измерительные приборы:

- Весы для измерения плотности раствора;

- Весы для определения плотности раствора под давлением;

- Ареометр.

Химические свойства

Химические свойства влияют на:

Стабильность ствола скважины

Состав бурового раствора (нефть, вода, соленость, тип катионов и т.д.) оказывает влияние на гидратацию и дисперсность глин.

Химический состав также определяет будут ли разбуриваемые соленосные отложения (например ангидриды, галиты) растворяться.

Состав бурового раствора

Во многих системах, химические свойства должны быть контролируемы должным образом для того, чтобы быть уверенными в эффективном использовании продуктов.

Например:

Бентонит : Негативное влияние солей;Полимеры : Негативное влияние pH и кальция;Диспергаторы : Негативное влияние pH и солей;

Коррозия

Усиливается содержанием солей, pH и наличием растворенных газов таких как кислород, углекислый газ и сероводород.

Измерения (химические анализы фильтрата):

pH, Pf/Mf (щелочность по фенолфталеину — до 8,3/ щелочность по метилоранжу — до 4), Рм (общая щелочность для бурового раствора), общая жесткость и т.д.

Увеличение — плотность — буровой раствор

Увеличение плотности бурового раствора приводит к увеличению гидростатического давления столба жидкости в скважине, что в свою очередь снижает темп разрушения породы на забое, а значит, и механическую скорость бурения. Это особенно заметно в мягких и пластичных породах.

Однако увеличение плотности буровых растворов из комплекса неглинистых отложений требует дополнительного диспергировании с учетом направленного регулирования состава и свойств бурового шлама.

С увеличением плотности бурового раствора увеличивается давление на забой скважины, сопротивляемость пород разрушению возрастает, вследствие чего показатели бурения уменьшаются. В случаях когда геологические условия позволяют, следует использовать в качестве промывочной жидкости воду, газ или воздух с обязательной компенсацией их недостаточной подъемной способности высокой скоростью движения в затрубном пространстве.

С увеличением плотности бурового раствора темп разрушения породы на забое, как правило, снижается. Причиной этого является в основном рост гидростатического давления столба бурового раствора на забой скважины.

|

Изменение устьевой температуры Результаты измерений в зависимости от условной вязкости гли — температуры на глубине 3363 м. |

Так, увеличение плотности бурового раствора неизбежно влечет за собой снижение его теплоемкости.

Следующий метод — увеличение плотности бурового раствора в скважине — предусматривает точное знание состояния вскрытых пластов и применим в тех случаях, когда пласты могут выдерживать повышенные давления, так как в противном случае в скважине могут возникнуть поглощения и газонефтепрояв-ления.

Повышенное давление способствует увеличению плотности бурового раствора и, как следствие, снижению скоростей бурения, увеличению вязкости фильтрата в РУО и снижению фильтрационных потерь, а на скорость фильтрации влияет незначительно.

|

Влияние размера проявления на расчетное максимальное давление в обсадной колонне при интенсивности проявления 120 кг / м3 для метода ожидания и утяжеления. |

Интенсивность проявления характеризуется увеличением плотности бурового раствора, необходимым для глушения скважины. Она определяется разницей между пластовым давлением и гидростатическим давлением бурового раствора. По существу, это показатель движущей силы притока флюида в скважину, и от интенсивности в какой-то мере зависит размер проявления. Влияние интенсивности проявления на максимальное давление в обсадной колонне показано на рис. 3.8. Этот график построен для уже рассмотренной типичной скважины при постоянном начальном объеме притока; тем не менее при более высокой интенсивности проявления при прочих равных условиях ожидается повышенный размер проявления.

Химическое вещество, используемое для увеличения плотности бурового раствора.

|

Схематическое изображение состояний взвесей глины. |

Фазу с высокой плотностью добавляют для увеличения плотности бурового раствора. Ее также называют утяжелителем, а буровой раствор, содержащий такую фазу, называется утяжеленным. В настоящее время применяют следующие твердые фазы с высоким удельным весом.

В практике имеются случаи, когда некоторым увеличением плотности бурового раствора добиваются сокращения интенсивности роста силы заклинивания в желобе.

|

Использование давления в бурильных трубах для определения забой. |

Допустимое отклонение плотности бурового раствора

В процессе бурения нефтяных скважин на морском или сухопутном объекте, особенно на большой глубине, нередко возникает необходимость поддерживать определенную плотность бурового раствора в циркуляции. Плотность бурового раствора играет важную роль в контроле давления в скважине и предотвращении потерь бурового раствора.

Допустимое отклонение плотности бурового раствора определяется специальными принципами и стандартами, которые разработаны для обеспечения эффективного и безопасного бурения. Данные принципы и стандарты обычно разработаны отраслевыми организациями и регуляторами с целью минимизировать риски и предотвращать чрезмерные отклонения в плотности бурового раствора.

Для определения допустимого отклонения плотности бурового раствора используется таблица, в которой указаны предельные значения плотности в зависимости от определенных факторов, таких как глубина скважины, тип грунта и другие параметры. Эти таблицы позволяют буровым инженерам и операторам контролировать плотность бурового раствора в процессе бурения и принимать соответствующие меры при необходимости.

| Глубина скважины | Плотность бурового раствора, | Допустимое отклонение |

|---|---|---|

| 0-500 м | 1.0-1.2 кг/л | ±0.03 кг/л |

| 500-1000 м | 1.2-1.4 кг/л | ±0.05 кг/л |

| 1000-2000 м | 1.4-1.6 кг/л | ±0.08 кг/л |

| более 2000 м | 1.6-2.0 кг/л | ±0.1 кг/л |

Точные значения допустимого отклонения могут отличаться в зависимости от конкретных условий бурения и требований заказчика. Поэтому перед началом бурения следует ознакомиться с принципами и стандартами, действующими в данной области, и согласовать точные значения с оператором скважины.