Инъектирование — современный способ ремонта поверхности бетона

Инъектирование, в зависимости от конечной цели проведения этой операции, разделяется на два типа.

Прочитайте о новейших материалах для ремонта бетона, которые применяются в инъектировании.

Прочитайте о новейших материалах для ремонта бетона, которые применяются в инъектировании.

Всё про прочность бетона и её измерение — в этой статье.

Наилучшую консистенцию раствора обеспечивает использование автобетономесителя. Узнать условия и цену аренды можно тут.

Применение полиуретановых смол позволяет провести герметизацию и заполнение не только сухих и влажных, но и водозаполненных трещин, стыков и швов. Используется в наземных и подземных строительных конструкциях, в том числе, объектах для питьевой воды.

Инъектирование бетона, полностью восстанавливая бетонные элементы с помощью полимерных и цементных составов, позволяет избежать проведения капитального ремонта и полной замены конструкции.

Ремонт бетона

Как и другие строительные материалы, бетон подвержен выкрашиванию и выцветам, связанным с сыростью, а также сопутствующим дефектам типа растрескивания и отслаивания. Ремонт

обычно во многом аналогичен работе с кирпичной кладкой и цементной штукатуркой, хотя здесь есть и свои особенности, о которых следует знать. Если повреждения чересчур обширны, следует перед началом отделочных работ заменить бетонное покрытие.

В свежем бетоне высокое содержание щелочи — на его поверхности могут появляться выцветы. До полного высыхания бетона пользуйтесь только краской на водной основе. Обработка выцветов такая же, как для кирпичной кладки. Наружную сторону пористой бетонной стены следует обработать водонепроницаемым прозрачным герметикой (грунтовкой).

Очищать бетон от грязи можно и водой (как описано для кирпичной кладки), но если на бетонной поверхности имеются масляные пятна, вам придется воспользоваться специальным средством для удаления масел и жиров. Кистью обильно нанесите раствор на поверхность, затем зачистите ее жесткой щеткой и промойте все чистой водой. Рекомендуется надевать при этом защитные очки. Работая в помещении, откройте все окна и двери. Свежие масляные брызги стоит немедленно засыпать сухим песком или опилками, не давая им превратиться в долговечные пятна.

Заделка трещин и отверстий

Вычистите и выметите из трещин и отверстий в бетоне все осколки и пыль. Если ширина трещины менее 6 мм, слегка расширьте ее слесарным зубилом, чтобы ее можно было заполнить шпаклевкой (см. рисунок). Подрубите края трещины внутрь, сделав скос для улучшения сцепления шпаклевки с бетоном.

При заделывании отверстия в бетоне добавьте в смесь цемента с песком заполнитель типа гравия. Чтобы свежий бетон схватился с неглубокими впадинами, загрунтуйте ихсмесью из 3 частей клея ПВА и 1 части воды. Когда загрунтованная поверхность станет липкой, кельмой нанесите раствор в углубление и разровняйте его.

Цементная шпаклевка для наружных работ

В качестве альтернативы приготовлению собственного цементо-песочного раствора можно купить специальную шпаклевку на цементной основе для наружных работ. После смешивания с водой состав остается работоспособным в течение 10—20 минут. Непосредственно перед затвердеванием разровняйте поверхность шпаклевки.

Грунтование пылящего бетона

При укладке бетона его затирают (заглаживают), чтобы придать поверхности гладкость. Если в этом переусердствовать, цемент раствора поднимется на поверхность, и, когда бетон высохнет, этот тонкий слой начнет разрушаться, образуя пыль. Обычно рекомендуется (хотя это не всегда применимо) загрунтовать бетонный пол перед отделкой. Пылящую бетонную стену покройте стабилизирующей грунтовкой.

Выравнивание бетонных полов

Перед укладкой любого напольного покрытия неровный или покрытый выбоинами пол необходимо выровнять. Вы без труда сможете сделать это самостоятельно с помощью специальной самовыравнивающейся смеси, но перед началом работы обеспечьте сухость поверхности.

Лист полиэтиленовой пленки приклейте к полу клейкой лентой. По прошествии одного-двух дней проверьте, не появились ли под пленкой следы влаги. Если да, то нанесите на пол три слоя влагоотталкивающего полиуретанового герметика (грунтовки). Интервал между нанесением слоев не должен превышать 4 часов. Пол должен быть как можно более сухим, чтобы иметь достаточную пористость для впитывания первого слоя. При необходимости воспользуйтесь для сушки термофеном/тепловентилятором. Перед заливкой самовыравнивающейся смеси слегка посыпьте сухим песком верхний слой герметика, пока он еще не высох. Дайте три дня на затвердевание, после чего сметите с герметика остатки песка.

Применение самовыравнивающейся смеси

Самовыравнивающаяся смесь продается в виде порошка, который смешивается с водой. Обеспечив чистоту и сухость пола (см. выше), залейте часть раствора в самый дальний от двери угол. Кельмой распределяйте смесь так, чтобы толщина ее слоя составляла примерно 3 мм, после чего она сама выровняет свою поверхность. Продолжайте работу до тех пор, пока не покроете весь пол. Примерно через час по нему уже можно ходить, но лучше оставить смесь затвердевать на несколько дней и лишь затем настилать на пол постоянное покрытие.

Ремонт крошащегося бетона

Когда бетон растрескивается или выкрашивается из-за воздействия атмосферных условий, этот процесс ускоряется по мере обнажения и коррозии стальной арматуры. Покройте металл антикоррозийной грунтовкой, перед тем как ремонтировать бетон с помощью песочно-цементного раствора с заполнителем из соответствующего гравия/ щебня.

Каковы причины разрушения фундамента?

Нарушение целостности фундамента может зависеть от ряда причин, в том числе природного характера, когда деформация основы здания не зависит от качества проведенных строительных работ. Происходит это вследствие неверного выбора типа фундамента, не способного выдержать общий вес постройки, отсутствия армирования и гидроизоляции. Разрушение фундамента может также происходить из-за нарушения технологических операций, последовательности строительства, просчетов допущенных на этапе проектирования, когда не была учтена геология, равно как и особенности участка.

К деформации фундамента зачастую приводят и значительные изменения постройки, которые способствуют утяжелению его наземной части. Это может быть пристройка второго этажа, общая перепланировка здания, замена крыши, декорирование фасада здания, выполненное тяжелыми материалами и т.д.

Причины возникновения дефектов

К основным причинам возникновения дефектов фундаментов зданий и сооружения относятся следующие факторы:

- Строительство без проведения геологических изысканий — не учтён состав и прочность почвы, глубина залегания грунтовых вод и промерзания, уклон и прочее.

- Ошибки, допущенные в процессе проектирования — неверный расчёт требуемой несущей способности, глубины залегания, неподходящий тип основания.

- Нарушение технологии обустройства выбранного типа фундамента — недостаточное уплотнение грунта, ужимание сроков, грубые просчёты, применение некачественного бетона, обратная обсыпка с использованием склонного к пучению грунта.

- Неправильная эксплуатация фундамента — превышение расчётной нагрузки, механические повреждения, подтопление, нарушение режима движения тяжёлого транспорта возле здания, перепады температур внутри помещений.

- Неисправность инженерных систем водоснабжения и водоотведения.

- Не предусмотренное повышение сейсмической активности и прочие стихийные бедствия, не характерные для рассматриваемого региона.

- Внесение изменений в конструкцию здания без учёта изначальной несущей способности фундамента.

- Несвоевременное проведение обследования фундамента здания — как правило, проводится уже тогда, когда дефектов много, и большинство из них критические.

Кроме всего прочего дефекты возникают естественным путём в результате длительных сроков эксплуатации и неизбежного исчерпания ресурса конструкций. Для таких случаев следует предусматривать своевременный ремонт фундаментов, обслуживание, обновление гидроизоляции и прочие мероприятия, которыми, как правило, пренебрегают.

Чем руководствоваться при ремонте трещин: главные правила

Чтобы несущие способности и ограждающие свойства стен сохранились на длительное время, нужно руководствоваться «Общими рекомендациями по технологии ремонта трещин».

Чтобы несущие способности и ограждающие свойства стен сохранились на длительное время, нужно руководствоваться «Общими рекомендациями по технологии ремонта трещин».

Ремонт трещин проводится после составления карты дефектов и дефектной ведомости, которые подтверждают результаты обследования, причины их проявления.

Выбирая технологию ремонта неприятных образований, нужно учитывать:

- материал изготовления стены;

- количество изъянов;

- ширину дефекта;

- разветвление изъянов;

Только после этого выполнить ремонтные работы:

- расшить;

- очистить от пыли;

- промыть;

- заполнить соответствующей штукатуркой.

ХАРАКТЕРИСТИКИ ПОВРЕЖДЕНИЙ

Повреждения делятся на группы от степени влияния на несущие способности, рассмотрим коротко все по отдельности.

- Повреждения не снижающие прочность конструкции (поверхностные раковины, пустоты, трещины, выбоины, разрушение поверхностного слоя), Не требуют срочных мер, устраняются при текущем ремонте, для предотвращения развития мелких трещин, образования новых с последующей защитой от внешних разрушающих факторов.

- Повреждения снижающие долговечность конструкции (пустоты, раковины и сколы с оголением арматуры, поверхностная и глубинная коррозия бетона) Требуют безотлагательных мер. Устранение трещин, трещин вдоль арматуры, заделка пустот, удаление рыхлого и коррозированного бетона с последующей заделкой специальными материалами

- Повреждения снижающие несущую способность конструкции (горизонтальные и наклонные трещины в стенках несущих конструкций, трещины в сопряжениях плит, пустоты в сжатых зонах и т.д.) Требуют срочных мер. Как правило под ликвидацию таких повреждений обычно разрабатывают индивидуальные проекты. При восстановлении несущей способности конструкций должны использоваться специальные материалы и технологии.

Ремонт своими руками

Шпаклевка трещин монолитного дома

Чтобы «вылечить» дефекты в монолитных стенах, понадобятся соответствующие инструменты и материалы:

- герметизирующий состав (герметик, пена) и бетонный раствор;

- шпатель;

- шлифовальная сетка и держатель для неё;

- щётка с жёсткой щетиной;

- инструмент для расшивки.

Чем лучше замазывать трещины несущей стены из блоков

Ровные трещины проявляются на кладке, когда она не армирована. Для ремонта стены существует несколько вариантов замазки. Рассмотрим некоторые способы устранения дефекта.

Ровные трещины проявляются на кладке, когда она не армирована. Для ремонта стены существует несколько вариантов замазки. Рассмотрим некоторые способы устранения дефекта.

- расширить трещину;

- прогрунтовать;

- заделать раствором.

Для небольших трещин допустимо использовать клей для плитки, монтажную или специальную пену для блоков.

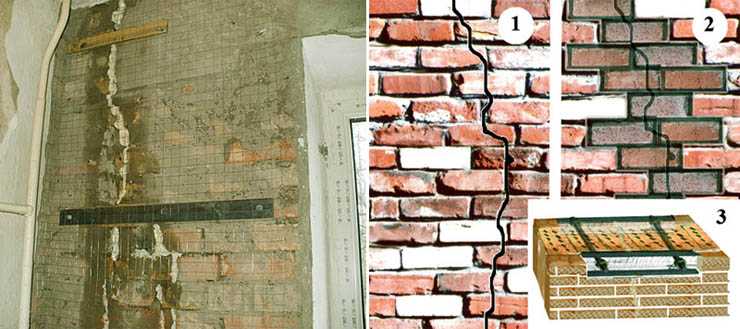

Ремонт трещин в кирпичной кладке: как убрать

- Ремонт трещин в кирпичной кладке начинается с очищения от грязи, пыли, сколовшегося кирпича, отпавшего раствора и других ненужных элементов.

- Из пульверизатора хорошо намочить трещину, так как основа кирпича имеет свойство поглощать воду. Забрасывая раствор, он будет глубже проникать в трещину.

- Широкую часть изъяна забросать раствором, а узкую часть заполнить герметиком из «пистолета».

- Так как герметик имеет белый цвет, а раствор серый, нужно трещине придать эстетичный вид. Для этого нанести шпателем клей для кафельной плитки. Он хорошо переносит перепады температуры, морозостойкий, влагостойкий.

- После высыхания строительного материала, шов затереть, выровнять неровности.

Ремонт трещин в бетонной стене панельного дома цементным раствором

- Вначале проверить состояние трещины, расширить её молотком и зубилом.

- Компрессором сдуть всю грязь.

- В зависимости от марки цемента приготовить раствор. Для этого смешать песок, цемент, воду, взбить до кашеобразного состояния.

- Дефект смазать клеем ПВА для лучшей адгезии трещины с раствором.

- Заполнить изъян раствором до уровня стены.

- Разгладить шов.

- После высыхания зачистить.

Если пошли трещины в новом доме, чем заделывать

- Специальным инструментом расширить трещину.

- Очистить её от пыли.

- Загрунтовать, чтобы улучшить сцепление шпаклёвки.

- Заделать шов шпаклёвкой с помощью шпателя.

- Для предотвращения повторного проявления в образований, проклеить серпянкой.

- Верх ленты придержать одним шпателем, а вторым разгладить ленту.

- Нанести повторно шпаклёвку, дать время для высыхания.

- Через 24 часа отшлифовать поверхность шва.

Какие бывают повреждения бетона и причины возникновения

Чтобы разобраться с причинами повреждения, нужно знать свойство и состав бетона. Готовят его из цемента, песка и воды. Наполнителем использую щебень, а для улучшения эксплуатационных характеристик – специальные добавки, например, пластификатор, фиброволокно. Для прочности, бетонную конструкцию усиливают арматурой.

Когда раствор застывает, он дает усадку, другими словами – сжимается. Получившийся искусственный камень прочный на сжатие, но не устойчивый к растяжению. Когда на него в процессе эксплуатации воздействуют такие силы, образуются дефекты.

Повреждения бывают следующих видов:

- Разрыхление общей структуры. Дефекты могут быть невидимы визуально, но мелкие разрушения снижают прочность бетонной конструкции.

- Разрушение поверхности. Дефект проявляется на верхних слоях бетона в виде сколов, выбоин.

- Разрушение глубоких слоев. Дефект проявляется трещинами, образующимися на неплотных участках бетонной конструкции.

В общих чертах выделяют две причины возникновения разрушительного процесса бетона: нарушение технологии его изготовления и от старости. С первым фактором вопросов не возникает. Если раствор сделан неправильно, то аналогичного качества будет бетонная конструкция.

Что касается старости, то на ускорение процесса оказывают влияние следующие факторы:

- избыточные механические нагрузки;

- воздействие химических веществ;

- увеличение физических процессов, вызванных температурным расширением;

- коррозия армирующего каркаса.

При выявлении начальной стадии повреждения, необходимо срочно провести ремонт старого бетона для предотвращения его от дальнейшего разрушения.

Устранение дефектов

Если на поверхности имеются большие дефекты, то заливают часть конструкции заново. При этом дефектный участок зачищают до нормального бетона, после чего выполняют ремонт. Чаще для этих работ используют смеси, изготовленные на основе высокопрочных цементов или быстротвердеющие цементы, полимеррастворы и фибробетон.

Самое главное в этом процессе добиться прочного сцепления основания с заливаемым слоем, поэтому применяют специальные технологии, позволяющие усилить эту связь. Часто для этого заливают рубашки или наносят ремонтный слой толщиной >10 см.

Бетонируемый участок должен хорошо заглубляться, чтобы он был необходимой толщины. Хорошего результата позволяет добиться армирование с помощью стальной сетки. Её крепят к старому бетону дюбелями или другими способами. При этом предварительно основание очищают и промывают. Необходимо хорошо обнажить заполнитель, чтобы получилась шероховатая поверхность.

Подготавливают бетон к ремонту следующими способами:

- Механический – в работе используют промышленные перфораторы, отбойники, дробеструйное и пескоструйное оборудование, шлифовальную технику и фрезы. Его не рекомендуют в тех случаях, когда не должно быть пыли.

- Термический – применяют кислородные или пропановые горелки. Нагревают поверхность до 90 С. Он хорош при поверхностных дефектах (до 5 мм), когда на материале есть резина, масло и другие органические материалы. После такой обработки используют гидравлическую или механическую обработку;

- Химический – используют специальные составы. К нему прибегают в том случае, если невозможна обработка механическим способом. После использования химикатов поверхность тщательно промывают водой;

- Гидравлический — используют технику повышенного давления (12-18 МПа и 60-120 МПа). Его нельзя применять только в том случае, если нельзя повышать влажность воздуха.

Если на ЖБИ имеются участки дефектного бетон, то их вырубают так, чтобы в результате получилась шероховатая и рельефная поверхность, без пыли, крошек бетона и других факторов загрязнения. Проржавевшую арматуру вырезают и вяжут новую армирующую сетку. Иногда необходимо использовать комплексный подход.

Устраняют дефекты поверхности, допущенные в процессе строительства с помощью установки опалубки или мастерками и шпателями. Последний способ позволяет справляться с мелкими дефектами (глубиной не больше 3 см) с помощью простого бетона или полимербетона. В первом случае затвердевший и новый слой надежно скрепляют анкерами. После демонтажа опалубки имеющиеся выступы удаляют, а мелкие дефекты устраняют.

Подбирают тот или иной способ ремонта бетона по состоянию бетонной поверхности, условиям её последующей эксплуатации и требуемых задач.

ФИЗИЧЕСКИЕ ФАКТОРЫ

Замерзание и оттаивание, это когда вода проникает внутрь бетона и впоследствии замерзания создает напряжение взламывая бетон. Чтобы ограничить такие последствия необходимо сократить капиллярную микропористость на стадии изготовления бетона добавлением морозостойких заполнителей и воздухововлекающих добавок, которые поддерживают соотношение между водой и цементом.

Высокие температуры так же приводят к разрушительному эффекту на бетон. Разрушение возникают в результате разного расширения бетона и арматуры, разрыва заполнителя с вяжущим, при быстром остывании в результате воздействия воды при пожаре или иных обстоятельствах образование извести, быстрой конденсации пара, что приводит к разрывам и растрескиванию.

Усадка бетона бывает двух типов, пластическая и гигрометрическая.

Пластическая усадка происходит в пластичной стадии бетона ( в момент укладки бетона или первых дней после нее), причина, быстрое выделение влаги в окружающую среду. При пластической усадке на его поверхности образуются микротрещины, трещины, провалы.

Избежать пластическую усадку довольно просто, укрыть свежеуложенный бетон водонепроницаемой пленкой, при отсутствии возможности укрытия орошение в течении нескольких дней водой или нанесение материалов создающего защитную пленку.

Гигрометрическая усадка происходит уже после схватывания бетона в первые несколько месяцев. Избежать гигрометрическую усадку помогают добавки снижающие водоцементное соотношение между инертными материалами и цементом, одним словом, чем меньше воды в свежеприготовленном бетоне, тем меньше в последующем усадка.

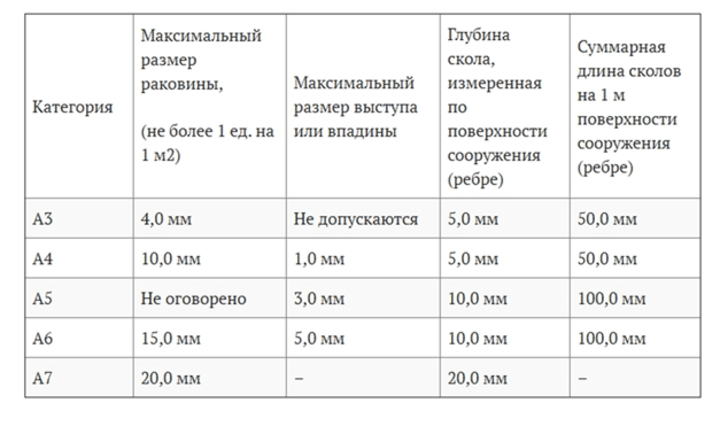

Категория и класс поверхности бетона

Качество бетонных поверхностей должно отвечать действующим в нашей стране техническим нормам. Причем предъявляют особые требования к лицевым, окрашиваемым и оклеиваемым элементам. Менее требовательны к второстепенным поверхностям.

Для определения качества поверхности замеряют линейную разницу между неровностями и впадинами на единице длины и по этим данным устанавливают её класс А3, А4, А5, А6 или А7. Все параметры этих классов прописаны в ГОСТе 13015.0-83, который распространяется на все элементы с прямолинейными поверхностями. Критерии криволинейных поверхностей (на них действуют более строгие правила) указывают в рабочей документации.

Для получения требуемого качества поверхности в производстве ЖБИ используют подходящие по фракции сыпучие материалы, способы заливки, уплотнения и ухода. Также нужно не забывать про транспортировку ЖБИ, потому что в процессе перевозки бетонные изделия тоже часто повреждаются.

Быстро определить класс поверхности бетона позволяет приведенная ниже таблица.

Кроме того, ГОСТ 13015.0-83 также регламентирует допустимые и недопустимые дефекты данной поверхности.

Кроме того, ГОСТ 13015.0-83 также регламентирует допустимые и недопустимые дефекты данной поверхности.

Недопустимыми являются:

- Оголенная арматура за исключением монтажных выпусков, с помощью которых соединяют все элементы в единое целое (их указывают на чертежах).

- Ржавчина и жировые пятна (кроме А7).

- Неуплотненные участки.

- Трещины >0,1 мм на конструкциях, установленных на улице, не более 0,2 мм на изделиях, эксплуатируемых в помещениях.

- Раковины (сколы) на поверхностях следующих классов:

- класс поверхностей бетона А3 – ⌀ >4 мм, глубина >2 мм (глубина 5 мм, общая длина >50 мм на 1 м ребра);

- А4 – ⌀ >10 мм, глубина >2 мм (глубина 5 мм, общая длина >50 мм на 1 м ребра);

- А6 – ⌀ >15 мм, глубина >5 мм (глубина 10 мм, общая длина >100 мм на 1 м ребра);

- А7 – ⌀ >20 мм, глубина 20 мм (общая длина не указана).

Допустимыми являются:

- грузоподъемные отверстия и отверстия для анкеров или шпилек;

- следы от опалубки;

- для второстепенных сторон — элементы проводки и креплений.

Все монтажные элементы должны быть зачищены от брызг и наплывов. Чтобы бетонные конструкции отвечали всем требованиям необходимо затирать на них впадины и шлифовать все имеющиеся неровности.

Ремонтные составы для бетона

Чтобы восстановление искусственного камня прошло успешно, перед выбором ремонтного состава проводят тщательный осмотр разрушенной конструкции, делают анализ. Смесь подбирают с учетом следующих факторов:

- степень нагруженности конструкции, ее несущая способность;

- глубина повреждения;

- условия эксплуатации бетона (влажная среда, температурный режим, степень воздействия агрессивной среды);

- доступность до поврежденного участка;

- предполагаемый объем работ.

Если проводить ремонт поверхности бетона на обозримом месте, важно учитывать эстетические требования

Ремонт больших повреждений

Большую поврежденную площадь заливают новым бетонным раствором. Сначала поверхность конструкции очищают от отслаивающихся кусков, пыли. Должно остаться чистое прочное основание из доброкачественного бетона.

Заливку осуществляют цементным составом с комплексными добавками, улучшающими его эксплуатационные характеристики. Хорошие результаты дает быстротвердеющий полимерраствор или фибробетон.

Чтобы ремонт бетона цементным раствором прошел успешно, важно создать условия для его надежного сцепления с восстанавливаемым основанием. Обычно практикуют два способа:

- Сплошную заливку всей площади конструкции осуществляют раствором толщиной больше 100 мм. Если проводят частичное восстановление, место бетонирования углубляют.

- Лучшее сцепление старых и новых слоев происходит, когда стальную армосетку дюбелями крепят к восстанавливаемому основанию.

Перед заливкой раствора поверхность ремонтируемой конструкции обрабатывают эпоксидными, акриловыми или другими клеевыми составами, обеспечивающими лучшую адгезию.

Сухие смеси для ремонта бетона

Все сухие смеси для ремонта бетона в своем составе имеют цемент, что обеспечивает оптимальную совместимость с восстанавливаемой бетонной конструкцией. На строительном рынке представлено много составов от разных фирм.

Наносят ремонтный состав слоем толщиной 5-50 мм на горизонтальных и вертикальных основаниях. Для восстановления потолка оптимально выдерживать толщину смеси 30 мм. Лучшую адгезию обеспечивает предварительная обработка бетона грунтовкой или праймером.

смесь для ремонта бетона ОСНОВИТ

смесь для ремонта бетона ОСНОВИТ

По типу применения сухие смеси делятся на следующие виды:

- для работ при температуре выше +5оС;

- при отрицательных температурах;

- для гидроизоляции и обеспечения защитных свойств;

- для ремонта, не изменяющего геометрию и несущую способность бетонной конструкции.

Сфера применения сухих смесей – везде, где требуется выполнить быстрый ремонт, устранить дефекты.

Плюсы:

- хорошая адгезия со старым основанием;

- высокая механическая прочность застывшего состава;

- из-за добавок смесь не дает усадку;

- возможность устранения дефектов глубиной до 100 мм.

Минусом считается высокая стоимость, короткий срок хранения.

Тиксотропные смеси

По сути, это аналоги обычных сухих смесей, но с улучшенными характеристиками. Популярными производителями считаются: MAPEI, BASF, Sika. В основе тиксотропный состав для ремонта бетона имеет цемент, песок, комплексные добавки. Самыми эффективными считаются смеси с полимерной фиброй.

смесь для ремонта бетона Sika

смесь для ремонта бетона Sika

Оптимальная толщина слоя – от 10 до 30 мм. Смесь применяют при ремонте монолитной и сборной бетонной конструкции, для заделки швов, восстановления защитных слоев.

Плюсы:

- устойчивость к механическим нагрузкам, истиранию;

- хорошая адгезия с основанием;

- устойчивость застывшего состава к влаге, низким температурам.

Минусом считается высокая стоимость, невозможность использования при минусовых температурах.

Эпоксидные и полимерные составы

Основное назначение составов – ремонт наливных полов, инъекционные работы, организация защиты бетонной конструкции от воздействия разрушающих факторов. Популярные производители: «Элакор», «Технопласт», «КрасКО».

полимерный состав для ремонта бетона Элакор

полимерный состав для ремонта бетона Элакор

Иногда состав наносят для улучшения адгезии основания с новым ремонтным слоем. Полиуретановыми смесями устраняют протечки, предотвращают приток воды.

Плюсы:

- устойчивость к механическому и химическому воздействию;

- хорошая износостойкость;

- высокая адгезия с основанием;

- хорошие гидроизоляционные свойства.

Минусом считается малый срок жизнеспособности.

Профилактика появления трещин в стене

Как было выше сказано, основными причинами появления опасных трещин являются деформации фундаментов. Поэтому при их проектировании необходимо соблюдать ряд требований:

- Столбчатые фундаменты, находящиеся в пучинистых грунтах, должны быть скреплены нижними обвязками или ростверками.

В домах, имеющих цокольные этажи или технические подвалы, заглубленные стены лучше изготавливать в монолитном исполнении. При этом их не рекомендуется соединять армированием в цельную конструкцию с плитным фундаментом.

Основания пучинистых грунтов не должны промерзать под плитными фундаментами при построенной коробке дома.

Уширения буровых опор должны располагаться ниже уровня промерзания пучинистых грунтов.

Для профилактики появления трещин могут применяться такие меры:

- Разборка аварийных стен и монтаж новой блочной или кирпичной кладки;

Изготовление монолитного бетонного армирующего пояса;

Замена или усиление опор;

Увеличение длины несущих стен и укрепление простенков.

Как убрать трещины в стенах — смотрите на видео:

Виды и причины трещин в стенах

Стеновые трещины можно классифицировать разделением их на группы:

- По причине: усадочные, деформационные, температурные, конструктивные, а также возникшие вследствие износа или выветривания стен.

По разрушению: срез, раздавливание и разрыв.

По направлению: наклонные, вертикальные и горизонтальные.

По очертанию: криволинейные, прямые и замкнутые (не захватывающие края стен).

По глубине: сквозные и поверхностные трещины.

По степени риска: опасные и не опасные.

По времени: стабильные и нестабильные трещины.

По размерам раскрытия: крупные — более 1 мм, мелкие — до 0,3 мм, волосяные — до 0,1 мм, развитые — до 0,5 мм.

Основными причинами трещин в стенах могут являться:

Воздействие поверхностных нагрузок. Они могут возникать от складирования вблизи стен промышленного сырья, строительных материалов или изделий. От воздействия таких нагрузок появляется сжатие грунта и осадка фундамента, вызывающая трещины.

Температурные деформации. Они могут вызвать трещины, если длина здания — большая, и в нем отсутствуют температурные швы. Повреждения в этом случае возникают в средней части строения, трещины имеют вертикальное направление.

Особенности заделки трещин в стенах разных видов

Трещины стабильного типа небольшой глубины устраняются путём заделки штукатурным раствором. Для прочности в него добавляют немного клея ПВА. Расщелину следует очистить от осыпающихся фрагментов, обработать грунтовкой. После заполнения полости на поверхность трещины укладывают армирующую ленту и штукатурят стену или область деформации.

Щели средней величины заделываются с помощью металлической сетки (параметры ячейки 5х5 см). Для этого производят тщательную очистку зоны деформации, удаляя слой отделки. Далее вдоль линии трещины высверливаются отверстия (на расстоянии 30 см друг от друга), предназначенные под дюбели. Вначале раствор заполняется в расщелину, после чего на поверхность монтируется металлическая сетка, которая также покрывается слоем штукатурки.

Как строить, чтобы не потрескался газоблок

Почему трескается стена из газобетона, если с фундаментом всё в порядке и никаких недостатков в его конструкции нет? Причин на самом деле достаточно много. Одной из них является некачественный кладочный материал – то есть, сам газоблок.

Из-за некачественного газобетона

Согласно действующему стандарту, газонаполненный бетон может изготавливаться по двум технологиям, основным отличием которых являются условия твердения – естественные, и с дополнительной обработкой горячим паром в автоклаве.

Поэтому, чтобы потом не думать, как устранить трещины на газобетонной стене, внимательно осматривайте блоки перед покупкой. А чтобы быть полностью уверенными в качестве, дайте им полежать на объекте пару недель до начала кладки.

Другие причины трещин в газобетонных домах

Даже качественный материал не даёт гарантии целостности кладки, если в процессе строительства допускались нарушения технологий. Вот какие ещё причины могут повлечь за собой растрескивание газобетона.

Из-за неправильного армирования кладки

Для укладки прутов на поверхности блоков штроборезом вырезают два параллельных паза (или один, если стена не толще 200 мм). Сетка просто замоноличивается в слой кладочного раствора. Арматура укладывается с нахлёстом в 20 см, с обязательным загибом на углах.

Вот какие зоны необходимо армировать, чтобы не появлялись трещины газобетонных блоков:

Плохое обслуживание

Сооружение необходимо обслуживать по истечении определенного периода с момента завершения строительства.

Некоторым конструкциям, возможно, понадобится очень рано начинать разбираться с проблемами их износа, в то время как другие могут очень хорошо себя показывать в течение многих лет в зависимости от качества проектирования и строительства.

Кроме того, регулярная внешняя окраска здания в некоторой степени помогает защитить здание от влаги.

Водонепроницаемые и защитные покрытия на арматурной стали или бетоне — все это вторая линия защиты, и успех их защиты будет в значительной степени зависеть от качества бетона.

Необходимо как можно раньше устранить проточки, прежде чем начнется коррозия стали внутри бетона и произойдет откалывание бетона.

Наконец, важно не только восстановить поврежденный бетон, но и предотвратить попадание влаги и агрессивных химических веществ в бетон, чт

Любое копирование текстов или фрагментов текста, картинок без согласия автора запрещено авторским правом.