Применение поликарбоната в сельском хозяйстве

Преимущества и характеристики сотового поликарбоната, как крепкого, прозрачного и лёгкого материала — это долгожданная находка для тех, кто занят в сельском хозяйстве. Он пришёл на смену ненадёжным стеклу и целлофану. Он с лёгкостью позволяет вертикальное и горизонтальное остекление теплиц и парников, как на маленьких частных участках, так и при устройстве теплиц в больших хозяйствах. Светопроницаемость и теплопроводность нового материала позволила значительно улучшить освещённость и тепловые потери, что очень существенно и положительно сказывается на росте урожая. Устройство прозрачных крыш и участков на птицефермах и животноводческих комплексах и хозяйствах значительно снижают расходы на освещение и обогрев.

Хранение, уход и эксплуатация

Листы поликарбоната, которые обработаны специальным составом для защиты от ультрафиолетового излучения, можно хранить на открытом воздухе, если такой обработки нет, то материал хранят под навесом. Во время эксплуатации листы поликарбоната протирают от загрязнений губкой или мягкой ветошью, смоченной в моющем средстве. Нежелательно при этом использовать средства, в состав которых входят альдегиды, соли, щелочи, изопрапонол, метанол, эфиры и хлор.

http://polikarbonatstroy.ru/www.youtube.com/watch?v=xJmpa0-0l-E

Абразивы и острые предметы при уходе так же лучше не использовать: они повреждают защитный слой, который защищает материал от ультрафиолетового излучения, тем самым уменьшая срок его службы. Такой материал, как поликарбонат, нетребователен в уходе: достаточно лишь очищать его по мере загрязнения.

Признаки качественного поликарбоната

К признакам качественного поликарбоната можно отнести:

- безупречность внешнего слоя — он не должен иметь царапин, видимых глазу потертостей, помутнений, оттенков серого, синего, красного и розового цвета;

- внешний вид листов в целом — без сколов, вмятин, пузырьков и т. д.;

- для сотовых материалов — правильная форма (без скосов) и равномерное расположение перемычек (ровные, размещены перпендикулярно поверхности или под углом 45°);

- наличие в составе материала УФ‑стабилизаторов или нанесение специального светозащитного слоя от 20 микрон («чистый» поликарбонат плохо переносит длительное воздействие ультрафиолета и быстро теряет свои эксплуатационные свойства: желтеет или мутнеет, становится хрупким);

- коэффициент линейного термического расширения — 6,5х10-5 К-1 или 0,065 мм на метр длины при одноградусном изменении температуры;

- наличие гарантии производителя сроком не менее 5 лет (многие производители готовы гарантировать сохранение свойств материала на протяжении 10–15 лет);

- соответствие ГОСТу Р 56712-2015 для сотовых материалов и Р 51136 для монолитных.

Если показатели, заявленные производителем или продавцом, не соответствуют перечисленным характеристикам, — это может говорить о том, что материалы произведены из некачественного сырья, или же под видом поликарбоната продавец пытается реализовать другие виды пластика.

Хороших вам покупок!

Монтаж поликарбоната

Схема летнего душа из поликарбоната.

Монтаж сотового поликарбоната не вызывает сложностей. Легкость материала и его большие размеры позволяют накрыть им довольно большие площади кровли всего за несколько приемов. Установку листов выполняют одновременно с другими видами работ. Подъем материала на высоту не требует использования специальной техники.

К металлическому или деревянному каркасу листы прикручивают с помощью саморезов, под которые подкладывают широкие металлические шайбы.

http://polikarbonatstroy.ru/www.youtube.com/watch?v=uBxE8ULaEXA

Это необходимо делать, чтобы создать сопротивление ветровым нагрузкам. Еще для крепления используют специальные винты для металлочерепицы в комплекте с широкими шайбами. Если возникает необходимость использовать несколько листов поликарбоната, то их монтируют внахлест. Между нижним и верхним листом накладывают слой прозрачного силиконового герметика.

При создании сложных геометрических конструкций материал очень легко можно гнуть. Режут его любым острым инструментом: болгаркой малого размера, электрическим лобзиком, ручной ножовкой. При работе с поликарбонатом для защиты рук нужно обязательно одевать перчатки, так как материал имеет острые края.

http://polikarbonatstroy.ru/www.youtube.com/watch?v=3lGaFPt6EZ8

Межфазная поликонденсация

Технология основана на методе межфазной поликонденсации, когда реакция полимеризации идет на границе раздела двух фаз — жидкости и газа (метод изобретен в России). Достоинства метода — низкая температура реакции, применение одного органического растворителя, возможность получения поликарбоната высокой молекулярной массы; недостатки — большой расход воды для промывки полимера и, следовательно, большой объем сточных вод, применение сложных смесителей. После синтеза поликарбонатную массу необходимо очистить от растворителей и побочных продуктов реакций, а затем еще теплым пропустить через экструдер для получения прутьев или гранул. Межфазная поликонденсация бисфенола А с фосгеном в среде водной щелочи и органического растворителя, например метиленхлорида или смеси хлорсодержащих растворителей:

Переэтерификация дифенилкарбоната бисфенолом А в вакууме в присутствии оснований (напр., метилата Na) при ступенчатом повышении температуры от 150 до 300 0C и постоянном удалении из зоны реакции выделяющегося фенола:

Процесс проводят в расплаве по периодической схеме. Получаемый вязкий расплав удаляют из реактора, охлаждают и гранулируют. Достоинство метода — отсутствие растворителя; недостатки — невысокое качество поликарбоната вследствие наличия в нем остатков катализатора и продуктов деструкции бисфенола А, а также невозможность получения поликарбоанта с молекулярной массой более 50000.

Фосгенирование бисфенола А в растворе в присутствии пиридина при температуре ≤ 25°C. Пиридин, служащий одновременно катализатором и акцептором выделяющегося в реакции HCl, берут в большом избытке (не менее 2 молей на 1 моль фосгена). Растворителями служат безводные хлорорганические соединения (обычно метиленхлорид), регуляторами молекулярной массы — одноатомные фенолы. Из полученного реакционного раствора удаляют гидрохлорид пиридина, оставшийся вязкий раствор поликарбоната отмывают от остатков пиридина соляной кислотой. Выделяют поликарбонат из раствора с помощью осадителя (напр., ацетона) в виде тонкодисперсного белого осадка, который отфильтровывают, а затем сушат, экструдируют и гранулируют.

Достоинство метода — низкая температура процесса, протекающего в гомогенной жидкой фазе; недостатки — использование дорогостоящего пиридина и невозможность удаления из поликарбоната примесей бисфенола А. *Учитывая высокую токсичность фосгена, во второй половине 1990-х годов появились технологии синтеза поликарбоната Лексан без его использования. Они были разработаны компаниями GE Plastics и Bayer, а затем их японскими последователями Asahi, Teijin, Mitsubishi Chemic. Достоинства метода — низкая температура реакции, применение одного органического растворителя, возможность получения поликарбоната высокой молекулярной массы; недостатки — большой расходводы для промывкиполимера и, следовательно, большой объем сточных вод, применение сложных смесителей. После синтеза поликарбонатную массу необходимо очистить от растворителей и побочных продуктов реакций, а затем еще теплым пропустить через экструдер для получения прутьев или гранул. Лицензиями на технологию производства поликарбоната обладают:

Области применения

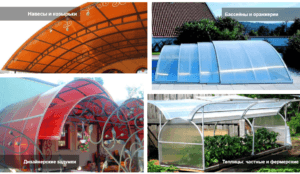

Особую популярность применение поликарбоната получило при создании навесов и теплиц. Лёгкая и надёжная конструкция прекрасно защищает людей, растения, автомобили от разнообразных погодных явлений, выдерживает давление снега и ударопрочная к градовым осадкам. Навесы из поликарбоната могут использоваться как украшение веранды, беседки, либо балкона. В сельском хозяйстве прочно завоевали популярность теплицы из поликарбоната. Также сотовый поликарбонат используется при возведении целых оранжерей и зимних садов. Учитывая его цену, сегодня такие конструкции доступны для любого дачника.

Особую популярность применение поликарбоната получило при создании навесов и теплиц. Лёгкая и надёжная конструкция прекрасно защищает людей, растения, автомобили от разнообразных погодных явлений, выдерживает давление снега и ударопрочная к градовым осадкам. Навесы из поликарбоната могут использоваться как украшение веранды, беседки, либо балкона. В сельском хозяйстве прочно завоевали популярность теплицы из поликарбоната. Также сотовый поликарбонат используется при возведении целых оранжерей и зимних садов. Учитывая его цену, сегодня такие конструкции доступны для любого дачника.

Вот одни из немногих областей, для чего используют поликарбонат:

- козырьки и навесы, киоски, остановки транспорта, наземные пешеходные переходы;

- остекление балконов, террас, теплиц;

- дорожные шумовые заграждения;

- кровля бассейны, оранжереи, офисные и производственные помещения;

- гаражное и дачное строительство, спортивные сооружения, ТРЦ.

Поликарбонат — один из самых современных материалов. Поэтому активно применяется в инновационных сферах: точном приборостроении, медицине, пищевой, химической и автомобильной промышленности.

Российская номенклатура марок поликарбоната

Обозначение поликарбонатов различных марок имеет вид

- ПК—,

при этом:

- ПК — поликарбонат

- Рекомендованный метод переработки:

- Л – переработка литьем под давлением

- Э – переработка экструзией

- Модификаторы в составе композиции:

- Т – термостабилизатор

- С – светостабилизатор

- О – краситель

- ПТР — максимальный показатель текучести расплава: 7 или 12 или 18 или 22

В Советском Союзе до начала 90х годов прошлого века выпускался поликарбонат «дифлон» , в настоящее время, с 2009 года, запущен в эксплуатацию цех завода ОАО «КазаньОргСинтез» по производству отечественного поликарбоната новой номенклатурной линейки:

ПК-1 — высоковязкая марка, ПТР=1÷3,5, в дальнейшем заменен на ПК-ЛЭТ-7, в наст. вр. РС-003 или РС-005;

ПК-2 — средневязкая марка, ПТР=3,5÷7, в дальнейшем заменен на ПК-ЛТ-10, в наст. вр. РС-007;

ПК-3 — низковязкая марка, ПТР=7÷12, в дальнейшем заменен на ПК-ЛТ-12, в наст. вр. РС-010;

ПК-4 — черный термостабилизированный, в наст. вр. ПК-ЛТ-18-ОМ черного цвета;

ПК-5 — медицинского назначения, в наст. вр. используются марки медицинского назначения импортных материалов;

ПК-6 — светотехнического назначения, в наст. вр. по светопропусканию подходят практически любые марки импортных и отечественных материалов;

ПК-НКС — стеклонаполненный, в дальнейшем заменен на ПК-ЛСВ-30, в наст. вр. ПК-ЛСТ-30;

ПК-М-1 — повышенные антифрикционные свойства, в наст. вр. используются специальные марки импортных материалов;

ПК-М-2 — повышенная стойкость к растрескиванию и самозатухаемость, аналогов по наст. вр. — нет;

ПК-М-3 — может эксплуатироваться при крайне низких температурах, в наст. вр. используются специальные марки импортных материалов;

ПК-С3, ПК-ОД — самозатухающие с повышенной стойкостью к горению (категория горючести ПВ-0), в наст. вр. ПК-ТС-16-ОД;

ПК-ОМ, ПК-ЛТ-12-ОМ, ПК-ЛТО-12 — непрозрачные и полупрозрачные материалы различных цветов, в наст. вр. ПК-ЛТ-18-ОМ.

Применение

Благодаря сочетанию высоких механических и оптических качеств монолитный пластик также применяется в качестве материала при изготовлении линз, компакт-дисков, фар, компьютерных корпусов[], очков и светотехнических изделий. Наиболее популярный в России формат применения — листовой поликарбонат: ячеистый («сотовый поликарбонат» или замковые панели сотового поликарбоната) и сплошной (монолитный поликарбонат). Листовой поликарбонат применяется в качестве светопрозрачного материала в строительстве. Также материал используется там, где требуется повышенная теплоустойчивость. Это могут быть светопрозрачные вставки в кровлю и фасадные конструкции, теплицы, навесы, шумовые ограждения дорог и так далее. Разнообразность применения листового поликарбоната связана с уникальным комплексом свойств: прозрачность, легкость, прочность, гибкость, долговечность (при наличии УФ защитного слоя). ГОСТ Р 56712-2015 «Панели многослойные из поликарбоната» был утвержден в 2016 году. Монолитный поликарбонат сертифицируется по ГОСТ Р 51136 «Защитные стекла».[нет в источнике]

Благодаря высокой прочности и ударной вязкости (250—500 кдж/м²) применяются в качестве конструкционных материалов в различных отраслях промышленности, используются при изготовлении защитных шлемов для экстремальных дисциплин вело- и мотоспорта. При этом для улучшения механических свойств применяются и наполненные стекловолокном композиции.

Стандартный поликарбонат не подходит для применений с длительным воздействием УФ-излучения. При этом происходит изменение оптических (помутнение, пожелтение) и механических (становится хрупким) свойств материала. Чтобы избежать этого, первичная смола может содержать УФ-стабилизаторы. Эти марки продаются как УФ-стабилизированный поликарбонат для литьевых и экструзионных компаний. Также поликарбонатные листы могут содержать анти-УФ-слой в качестве специального покрытия для повышения устойчивости к атмосферным воздействиям.

Поликарбонат был выбран в качестве материала для производства прозрачных вставок в медалях Зимних Олимпийских игр 2014 в Сочи, главным образом из-за его большого коэффициента теплового расширения, а также ввиду прочности, пластичности, удобства нанесения рисунка лазером.

Физические свойства поликарбоната

Эксплуатационный температурный диапазон и гибкость

Температура – ее диапазон, при которой данный полимер сохраняет основные свои характеристики намного выше, нежели может «организовать» природа – от -40 до +118 градусов по Цельсию. Стоит отметить, что некоторые свойства полимер все же теряет, т. е. в некоторой степени снижаются показатели прочности, химической устойчивости и т. п.

К таким относится гибкость панелей – чем ниже будут показатели температуры, тем аккуратнее следует их гнуть и изгибать.

Теплоизоляция

Важно напомнить, что в качестве теплоизоляционного покрытия используется, как правило, ячеистый полимер, реже – литой. Что касается гофрированного, то он практически не применяется в подобных целях и более характерен для навесов, покрытий для беседок и подобное

Поликарбонатные ячеистые плиты позволяют сохранять до 50% энергозатрат – в сравнении с литыми аналогами или же акриловым/силикатным стеклом. К слову – от толщины и структуры (формы ячеек и количество слоев) сотового термопласта и зависит степень его теплоизоляционных возможностей.

Светопропускная способность

Полимерные прозрачные литые полотна пропускают до 80–87% светового потока – зависит от качества товара. Что же касается сотового листа – все, как и в случае с теплоизоляцией, зависит от толщины торца плиты, кроме этого – окраса материи.

Весовые показатели

Полимерные панели очень легкие. К примеру – лист поликарбоната того же размера и той же толщины в 3 и в 6 раз легче, нежели акрил и стекло соответственно. Стоит и говорить, что это способствует экономии средств при транспортировке и выборе металлоконструкции.

Ударопрочность

Несмотря на свой внешний вид, термопласт обладает крайне высокой ударной прочностью. Он в 12 (по некоторым данным – в 10) раз прочнее акриловых полотен той же толщины и в 250 раз! прочнее силикатного стекла. Именно по этой причине его еще называют антивандальным покрытием.

Звукоизоляция

Сотовый и монолитный полимер имеют высокие показания, связанные со звукоизоляционными способностями. Особенно это характерно первому – ячеистому полимеру, благодаря наличию одной или нескольких воздушных прослоек.

Поликарбонат и акрил (оргстекло)

Существуют другие материалы, способные конкурировать с поликарбонатом и профлистом в деле сооружения навесов. Например, на строительном рынке предлагается аналог поликарбоната – акрил. Внешне акрил напоминает монолитный поликарбонат; прозрачные и цветные листы совпадают по формату и размерам.

В производстве материалов используется разное сырье и различные технологии. Они оба весят меньше, чем стекло (в два раза), но их технические свойства не совпадают, а выбор будет зависеть от специфики дальнейшего использования. По рабочим характеристикам пластики имеют следующие отличия:

Прочность и эластичность. Пальма первенства принадлежит поликарбонату. Он прочнее стекла в 250 раз и прочнее оргстекла в 30 раз. Оба материала сгибаются под воздействием тепла, но акрилу нужна меньшая температура нагрева.

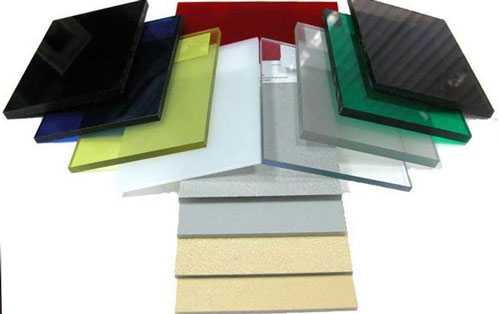

Разнообразие листов акрилаИсточник 90zavod.ru

- Устойчивость к ультрафиолету и срок службы. Поликарбонату нужна дополнительная защита от солнечных лучей, иначе он пожелтеет. Но даже с обработкой он прослужит 1-15 лет, тогда как литой лист оргстекла с гарантией выдержит 25-30 лет на открытом воздухе.

- Прозрачность. У акрила прозрачность достигает 92%, у его монолитного визави – 88-89%, к тому же его легче оцарапать. Чтобы восстановить прозрачность, оргстекло намного проще отполировать с помощью мелкого абразива или пламени.

- Рабочие температуры. Оргстекло сохраняет свои качества в диапазоне от —40 до +80°C. Для монолитного поликарбоната он шире: от —40 до +120°C.

Широкое применение поликарбонатаИсточник polikarbonatvs.com.ua

- Обработка. Оба пластика можно резать и сверлить обычными инструментами. Оргстекло не рекомендуется сверлить близко от кромки: лист может треснуть; зато он дает чистое соединение при склеивании.

- Эксплуатация. Оба материала не любят контакта с органическим растворителем. Акрил инертен по отношению к щелочам, кислотам, спиртам и углеводородам (например, бензину). Для очистки подойдет обычная салфетка и мыльная вода.

Оргстекло может стать хорошей заменой поликарбонату там, где требуется максимальная прозрачность и устойчивость к погодным явлениям. Монолитный поликарбонат пригодится там, где нужна максимальная прочность. Из плюсов акрила можно выделить более низкую стоимость и более широкий ассортимент расцветок.

Навес из поликарбоната нуждается в периодической очисткеИсточник profil-stroy.ru

Видео описание

Об испытаниях на ударную прочность акрила и поликарбоната в следующем видео:

Коротко о главном

Литой и сотовый поликарбонат широко применяется в частном строительстве; из него изготавливают теплицы, навесы, козырьки и различные экраны

При выборе материала следует обращать особое внимание на толщину, от нее зависят другие рабочие характеристики пластика

История возникновения

Первые упоминания о продукте, подобном поликарбонату, появились в XIX веке. В 1898 году получение поликарбоната впервые описал немецкий химик, изобретатель новокаина Альфред Эйнхорн. Тогда он работал у знаменитого химика-органика Адольфа фон Байера в Мюнхене и, занимаясь поиском обезболивающего средства из эфира, произвёл в лаборатории реакции хлорангидрида угольной кислоты с тремя изомерами диоксибензола и в осадке получил полимерный эфир угольной кислоты — прозрачное, нерастворимое и термостойкое вещество.

В 1953 году Герман Шнелл, специалист немецкой компании Bayer получил соединение поликарбоната. Этот полимеризированный карбонат оказался соединением, механические свойства которого не имели аналогов среди известных термопластов. В том же году поликарбонат запатентовали под маркой «Макролон».

Но в этом же 1953 году, всего несколькими днями позже, поликарбонат получил Дениель Фокс, специалист из известной американской компании General Electric. Возникла спорная ситуация. В 1955 году её удалось решить, и компания General Electric запатентовала материал под маркой поликарбонат «Лексан». В 1958 году Bayer, а затем в 1960 году General Electric пустили в промышленное производство технически пригодный поликарбонат. В дальнейшем права на «Лексан» были проданы компании SABIC (Саудовская Аравия).

Но это было всего лишь вещество-поликарбонат. До появления сотового (или ячеистого) поликарбоната как листового материала оставалось ещё долгих 20 лет.

В начале 1970-х годов в поисках альтернативы тяжёлому и хрупкому стеклу поликарбонатом заинтересовался Израиль, правительство которого активно поддерживало развитие сельского хозяйства и животноводчества в условиях жаркой пустыни

В частности, большое внимание уделялось теплицам, позволяющим выращивать растения в микроклимате, созданном с помощью капельного орошения. Стекло для изготовления теплиц было дорого и непрочно, акрил не мог удержать соответствующую температуру, а поликарбонат идеально для этого подходил.

Характеристики поликарбоната

В результате завершения последнего этапа обработки карбоната получается аморфный термопластный материал определенной конструкции. Он обеспечивает на протяжении всего периода использования отличные тепловые и электрические, а также оптические свойства, практически не поддается механическому воздействию. Аналогичное сочетание данных свойств одновременно не имеют другие современные материалы. Среди основных особенностей данного продукта можно отметить:

- прозрачность;

- высокий уровень ударной вязкости независимо от температуры;

- широкая цветовая гамма;

- глянцевая поверхность;

- тепло- и огнестойкость.

Свойства

Сочетание таких характеристик обеспечивает отличный результат на протяжении всего эксплуатационного периода. При этом он имеет широкую сферу применения в разных областях.

Характеристики поликарбоната

Заводы — производители выпускают два вида поликарбоната: сотовый поликарбонат и монолитный поликарбонат. У каждого вида материала своя специфика применения и свои характеристики и преимущества.

Сотовый поликарбонат — это лист, который состоит из пластин, двух и более, которые скреплены между собой рёбрами жёсткости. Форма выпускаемого материала — это полосы, шириной 210 см и в длину 300, 600 и 1200 см, толщина полос от 4 до 40 мм. Высокие прочность и теплоизоляционные свойства сотового поликарбоната обеспечили ему незаменимость в строительной области. Поликарбонат этого вида обладает возможностью изгибаться, что расширяет сферу его применения. В основном именно его используют для остекления фасадов и кровельных площадей. Основные направления, где применяют сотовый поликарбонат это в строительстве: — фасады административных и жилых зданий — навесы различных размеров, и форм (благодаря возможности материала изгибаться) — крыши самых разных конструкций в зданиях и помещениях общественного пользования — это рынки, вокзалы, торговые комплексы, павильоны — парники, оранжереи, теплицы Внутри помещений сотовый поликарбонат также используют для изготовления перегородок, как прямых, так и фигурных. Огнестойкость, высокая прочность полимера и его экологичность позволяют спокойно использовать его без вреда для находящихся рядом людей.

Монолитный поликарбонат — это литой пластик. Внешне он представляет собой листы — цветные, матовые и прозрачные. Размер листов стандартный 205 x 305 мм, толщиной от 1 до 12 мм. Очень высокая прочность монолитного поликарбоната завоевала ему большую популярность. Применение этого материала очень востребовано для: — защитных ограждений и перегородок — пуленепробиваемых стёкол на окнах и в машины — высокопрочных витрин в выставочных залах, музеях, ювелирных магазинах, витринах — как антивандальная защита от различных повреждений, — бассейнов, аквариумов больших размеров — защитных щитков, очков — спортивный инвентарь, способный выдерживать большие нагрузки

Достоинства

Многие потребители предпочитают использовать на своих участках конструкции с покрытием из поликарбоната по целому ряду причин:

- Прозрачность (светопроницаемость достигает более 80%), выпуск изделий в цветном и прозрачном варианте;

- Ударопрочность (высочайшие показатели, в десятки раз выше стекла аналогичной толщины);

- малый вес (обладая отличными прочностными показателями, поликарбонат в несколько раз легче конкурентных аналогов);

- Гибкость (возможность изготавливать сложные геометрические конструкции, максимальный радиус изгиба указывается производителем и индивидуален для конкретного изделия);

- Тепло- и шумозащита (сотовый поликарбонат толщиной более 25 мм по сохранению тепла сопоставим с кирпичом);

- Огнестойкость (не поддерживает горение, при отсутствии открытого огня затухает, дымовыделение и токсичность минимальны);

- Широкий температурный диапазон эксплуатации (возможность применения при температурах от -50 до +130 градусов);

- Не выделяет вредных веществ и запахов (в частности, сертифицирован для изготовления бутылей для питьевой воды и посуды);

- Стойкость к воде и различным химическим составам (кислотам, солям, некоторым спиртам, жирам, моющим средствам и горюче-смазочным материалам);

- Защита от ультрафиолетового излучения как самого материала, так и препятствование проникновению УФ-лучей;

- Долговечность (разные производители дают гарантию эксплуатации этого материала в течение 10, 15 и даже 20 лет).

Конечно, возводя конструкцию с применением поликарбоната, стоит учитывать, что материал имеет и ряд отрицательных особенностей.

Особенности поликарбоната

Полимерный материал выпускается в виде листов толщиной от 2 до 12 мм и разных габаритов (стандартная ширина по ГОСТ составляет 2100 мм). Существует две разновидности термопласта:

- Монолитный. Сплошные гладкие листы, прочные, износостойкие и достаточно гибкие.

- Сотовый. Имеет вид двух тонких параллельных листов, соединенных перемычками. Система перемычек образует характерную решетчатую структуру.

Многие хозяева никогда не задумывались о том, чем можно заменить поликарбонат на теплице или на навесе, поскольку этот конструкционный материал отличается превосходными эксплуатационными характеристиками:

- Он легкий, прочный (устоит перед брошенным камнем) и пожаробезопасный.

- Монтаж отличается простотой: легкой постройке не нужен тяжелый (и дорогой) фундамент. Максимальное линейное расширение не превышает 3 мм на метр, что упрощает сборку конструкции; вы можете использовать привычный инструмент.

- Хорошо пропускает и рассеивает (в отличие от стекла) свет. Стекло свет почти не рассеивает, что приводит к неравномерному освещению растений: нижняя часть стебля получает мало света.

Поликарбонат – универсальный укрывной материалИсточник ogorod.ru

- Отличается хорошей термоизоляцией. Низкая теплопроводность ограничивает теплопотери во внешнюю среду.

- Инертен, не взаимодействует с бытовой химией и удобрениями.

- Температура эксплуатации находится в пределах —40-+120°C, при этом материал не теряет своих свойств, а специальные добавки делают его невосприимчивым к ультрафиолету.

Основным минусом материала считают высокую стоимость, которая, однако, компенсируется остальными характеристиками. Также для сооружения постройки радиусной формы необходимы определенные строительные навыки, чтобы согнуть пластик без ущерба.

Свойства

Благодаря своим физическим и химическим свойствам поликарбонат применяется для монтажа теплиц и других сооружений. Какими же свойствами обладает данное полимерное изделие? Благодаря чему материал завоевал такую популярность среди промышленников и простых покупателей?

Физические свойства

Поликарбонат устойчив к механическим ударам. При сильном ударе не крошится как обычное стекло, а просто может возникнуть трещина. Полимер состоит из довольно вязкого вещества, что позволяет ему при сильном давлении деформироваться, при этом его целостность не нарушается. Это единственное полимерное изделие способное выдержать пулевое попадание.

Небольшой вес прогонов позволяет без особых проблем перевозить материал, даже одному человеку. Незначительная масса позволяет без труда монтировать листы на каркас. Несмотря на преимущества, листы обладают большой парусностью, что может привести к их отрыву при плохом или неправильном креплении. Способен выдерживать большое давление при накоплении снега на поверхности.

Устойчив перед значительным передам температур. Сохраняет свои первоначальные качества при температурном режиме от — 40 до +110 °С. Вещество, из которого состоят панели, плохо горит, что делает полимер пожароустойчивым.

Нельзя не отметить оптические качества полимерного изделия. Способность пропускать свет достигает 95 %. Сотовый поликарбонат, благодаря своей структуре, пропускает свет хуже, но при этом отлично его рассеивает, что делает его идеальным материалом для изготовления теплиц. Непрямые солнечные лучи благоприятно влияют на растения в тепличных условиях, так как освещение более мягкое и приятное.

Часто используется как утеплитель, так как обладает отменными теплопроводными свойствами. Шумопоглощающая способность позволяет использовать полимер для шумоизоляции помещений.

Химические свойства

Степень реагирования полимерного вещества с какими-либо химическими составами зависит от степени агрессивности химиката. Наиболее распространенные химические средства, которые применяют для очистки и обработки поверхности:

- моющие;

- дезинфицирующие;

- смазки;

- масла;

- краски и лаки.

Следует заметить, все эти компоненты часто применяются для защиты от влаги. Как же влияет влага на свойства поликарбоната?

Хотя вода является хорошим растворителем и вступает в реакцию со многими химическими веществами, она не оказывает практически никакого влияния на поликарбонат.

Полимер в нормальном состоянии не взаимодействует и не вступает в реакцию с химикатами. Может незначительно терять свои свойства при попадании на него агрессивных химических компонентов, когда материал долгое время находится под нагрузкой (в натянутом состоянии или под давлением большого веса).