Назначение установки БДУ-2КН

Установка БДУ-2КН входящая в состав МиниНПЗ предназначена для разделения нефти или газового конденсата на бензиновую фракцию, керосиновую фракцию, дизельную фракцию и мазут на ректификационных колоннах насадочного типа с предварительным нагревом в трубчатой печи АНУ-0.8. . Дальнейшее доведение получаемых продуктов до ГОСТовских параметров осуществляется на блоке компаундирования входящего в инфраструктуру МиниНПЗ.

Таблица 1: Техническая характеристика МИНИ НПЗ с комплектацией установкой БДУ-2КН

| Наименование показателя | Значение |

|---|---|

| Средняя производительность по сырью | 2.5 — 3 м3/час |

| Потребление пара всего НПЗ на базе БДУ-2КН | 400-700 кг/час |

| Общая установленная мощность эл/дв | 60-70 кВт* |

| Расход мазута на огневой нагрев | 30-60 кг/час |

| Количество оборотной охлаждающей воды | 20 — 30 м3/час |

| Расход на переработку 1 тн сырья | |

| — электроэнергии | 7,8 кВт/ч |

| — насыщенный пар | 50-60 кг |

| — мазут | 10-20 кг |

| Давление в аппаратах | не более 0,07 мПа |

| Время выхода установки на режим | 4-12 часов |

Технические характеристики установок блочно-модульного комплекса очистных сооружений

| Наименование | Ед. измерения | КУОСВ-200 | КУОСВ-150 | КУОСВ-100 | КУОСВ-50 | КУОСВ-25 | КУОСВ-10 |

|---|---|---|---|---|---|---|---|

| Вспомогательный модуль (L x B x H) | м | 4,5×2,2×2,3 | 4,5×2,2×2,3 | 4,5×2,2×2,3 | 4,5×2,2×2,3 | 4,5×2,2×2,3 | 4,5×2,2×2,3 |

| Основной модуль (L x B x H) | 6,0×2,2×2,4 | 6,0×2,2×2,4 | 6,0×2,2×2,4 | 6,0×2,2×2,4 | 4,5×2,0x2,1 | 3,5×2,0x2,1 | |

| Потребляемая электрическая мощность с отопительными приборами | кВт | 11 | 8,4 | 6 | 5,3 | 4,2 | 3,2 |

| Суточный расход | м3/сут | 200 | 150 | 100 | 50 | 25 | 9-13 |

| Среднечасовой | м3/час | 8,3 | 6,25 | 4,16 | 2,08 | 1,05 | 0,5 |

| Максимальный часовой расход | 22,41 | 16,8 | 11,2 | 5,6 | 2,83 | 2,25 | |

| Общий коэффициент неравномерности | 2 | 2 | 2 | 2 | 2 | 2 | |

| Температура сточных вод | °С | от +7 до +40 | от +7 до +40 | от +7 до +40 | от +7 до +40 | от +7 до +40 | от +7 до +40 |

| Температура окружающего воздуха | до -60 | до -60 | до -60 | до -60 | до -60 | до -60 |

Очистные сооружения КУОСВ поставляются в виде готовых к сборке модулей в количестве 2-х и более штук. Основные модули предназначены для очистки сточных вод, во вспомогательном модуле размещена компрессорная, система обеззараживания и пульты управления, контролирующие работу технологического процесса. Блочно-модульный комплекс очистки сточных вод монтируется на подготовленное бетонное основание и состыковывается по желанию заказчика, при этом занимает небольшую площадь.

Процесс очистки воды происходит в аэрируемых емкостях за счет прикрепленного биоценоза, формирующегося на специальной загрузке. Многоступенчатый процесс очистки воды позволяет осуществить очистку стока в режиме высоких нагрузок на ил на первых степенях, до низких на последних. Специфика условий, возникающих в толще биопленки, позволяет процессам нитрификации протекать одновременно с денитрификацией. Благодаря балансу между бактериальным приростом ила, формированием простейших и многоклеточных, сооружения работают с минимальным приростом ила, что исключает строительство иловых площадок. Автоматическое поддержание оптимальных условий аэробности на каждой стадии, а также обеспечение режима ферментации позволяет вести очистку стоков с полной минерализацией органических веществ и минимальными затратами электроэнергии. Высокая степень очистки стоков, а также полная биологическая дезинфикация стоков позволяет использовать очищенную воду повторно для хозяйственно-бытовых и технических нужд.

Логика природного процесса проста и понятна, и поэтому не требует привлечения высококвалифицированных специалистов и специального обслуживания. Все оборудование работает в заданном автоматическом режиме. Комплектующие и материалы долговечны, не требуют замены и ремонта.

По Вашему запросу специалисты ЭКОВОД» готовы предоставить подробную техническую информацию по системам биологической очистки необходимой производительности. Наша кампания готова произвести для Вас подбор конкретной модели установки, выполнить проектные, монтажные, пусконаладочные работы, осуществлять сервисное и гарантийное обслуживание, и при необходимости согласовать проект установки во всех контролирующих инстанциях.

«Устройство АГЗУ»

АГЗУ состоит из двух отдельных блоков:

технологического блока,

аппаратурного блока.

В технологическом блоке производится измерение дебита скважин.

Технологический блок АГЗУ оборудован обогревателем, освещением, принудительной вентиляцией, сигнализацией отклонения от норм значения давления. Все электрооборудование технологического блока выполнено во взрывобезопасном исполнении.

Класс взрывоопасности технологического блока — В-1а(т.е. образование взрывоопасных смесей возможно только в аварийных ситуациях).

В аппаратурном блоке расположены приборы и аппаратура управления работой оборудования установки.

Класс аппаратурного помещения — обыкновенный, поэтому аппаратурный блок должен устанавливаться на расстоянии не менее 10 метров от технологического блока, т.е. вне взрывоопасной зоны.

Блочно-модульная установка освоения скважин БУОС

Сведения из реестра:

Раздел: Сертификат соответствия продукции требованиям технических регламентов Евразийского экономического союза

Регистрационный номер сертификата соответствия: ТС RU С-RU.МН10.В.00173

Дата начала действия сертификата: 10.09.2014

Дата окончания действия сертификата: 09.09.2019

Представленные документы: Паспорт, ТУ, Обоснование безопасности

Основание выдачи сертификата: Протокола испытаний № 161/14 от 08.09.2014 Испытательной лаборатории потенциально опасных объектов ООО «Научно-технический центр экспертиза, диагностика, освидетельствование», аттестат аккредитации № РОСС RU.0001.21ГС01 от 22.04.2011 до 22.04.2016, акта о результатах анализа состояния производства № 103ТС-14 от 02.09.2014

Тип заявителя: юридическое лицо

Вид заявителя: Изготовитель

Полное наименование заявителя: Общество с ограниченной ответственностью «Научно-производственное предприятие ОЗНА-Инжиниринг»

Адрес места нахождения заявителя: 450071, Россия, Республика Башкортостан, Уфа, пр-кт. Салавата Юлаева, 89

Фактический адрес заявителя: 450071, Россия, Республика Башкортостан, Уфа, пр-кт. Салавата Юлаева, 89

Номер телефона заявителя: 73472927910;73472927911;73472927913

Номер факса заявителя: 73472927915

Адрес электронной почты заявителя: ozna-eng@ozna.ru

ОГРН/ОГРНИП заявителя: 1030204630356

ИНН заявителя: 0278096217

Тип изготовителя: юридическое лицо

Полное наименование изготовителя: Общество с ограниченной ответственностью «Научно-производственное предприятие ОЗНА-Инжиниринг»

Адрес места нахождения изготовителя: 450071, Россия, Республика Башкортостан, Уфа, пр-кт. Салавата Юлаева, 89

Государственный регистрационный номер записи о регистрации юридического лица изготовителя: 1030204630356

ИНН изготовителя: 0278096217

Номер телефона изготовителя: 73472927910;73472927911;73472927913

Номер факса изготовителя: 73472927915

Адрес электронной почты изготовителя: ozna-eng@ozna.ru;ozna-eng@ozna.ru;ozna-eng@ozna.ru

Тип объекта сертификации: Серийный выпуск

Вид продукции: Отечественная

Полное наименование продукции: Блочно-модульная установка освоения скважин

Сведения о продукции (тип, марка, модель, сорт, артикул и др.) обеспечивающие ее идентификацию: БУОС

Код по Товарной номенклатуре внешнеэкономической деятельности (ТН ВЭД): 9026102101

Технический регламент: ТР ТС 010/2011 «О безопасности машин и оборудования»

Полное наименование Органа по сертификации, зарегистрировавшего сертификат: Орган по сертификации продукции и услуг «Башкирский центр сертификации и тестирования» ООО «АРТГРУПП»

Номер аттестата органа по сертификации: РОСС RU.0001.10МН10

Юридический адрес органа по сертификации: 450005, г. Уфа, ул. 50-летия Октября, д. 24, оф. 309

Адрес места нахождения органа по сертификации: 450005, г. Уфа, ул. 50-летия Октября, д. 24, оф. 309

Дата регистрации аттестата: 29.01.2014

Номер телефона органа по сертификации: 83472460717

Номер факса органа по сертификации: 83472460717

Фамилия Имя Отчество эксперта: Шавалдина Валентина Викторовна

Мобильные решения – МБСНУ

ООО «Корпорация Уралтехнострой» современное, динамично развивающееся предприятие, оказывающее комплекс услуг ряду отраслей ТЭК. Корпорация осуществляет проектирование, разработку и изготовление, а также пуск в эксплуатацию блочно-модульного технологического оборудования для обустройства нефтегазовых месторождений. Выпускаемое оборудование не является серийным и разрабатывается на основе базовых вариантов с возможностью их изменения для любого конкретного месторождения с учетом физико-химических свойств добываемого продукта и требований к степени его подготовки. Каждый проект разрабатывается индивидуально

Принимаются во внимание условия эксплуатации и требования заказчика

Решения по обустройству нефтегазовых месторождений

- Установки подготовки нефти (УПН)

- Установки предварительного сброса воды (УПСВ)

- Сепарационно-наливные установки (МБСНУ)

- Факельные установки

Современные решения в обустройстве месторождений – применение МБСНУ

ООО «Корпорация Уралтехнострой» ведет постоянный мониторинг и разработку нового оборудования, применяет инновационные технологии. Мы создаем и предлагаем рынку современные технические решения.

Сегодня многие нефтегазодобывающие компании решают вопрос, как с наименьшими финансовыми затратами и в кратчайшие сроки организовать добычу углеводородов на месторождении в период его пробной эксплуатации. Решением этой проблемы является применение малогабаритных установок для обустройства месторождений – МБСНУ.

Функциональное назначение МБСНУ

По назначению МБСНУ подразделяются на:

- МБСНУ – малогабаритная блочная сепарационно-наливная установка для сепарации нефти, газа, временного хранения жидкости в накопительных емкостях, замера продукции скважин по жидкости и газу и налива в автоцистерны или откачки в трубопровод.

- МБСНУ-УПСВ – с предварительным сбросом воды, предназначенная для сепарации нефти, газа, воды, временного хранения жидкости в накопительных емкостях, замера продукции скважин по жидкости и газу и налива в автоцистерны, откачки предварительно отделенной и подготовленной воды в трубопровод для закачки в пласт или на утилизацию.

- МБСНУ-УПН – малогабаритная блочная сепарационно-наливная установка с подготовкой нефти, предназначенная для сепарации нефти, газа, воды, подготовки нефти (в том числе обессоливанием нефти), временного хранения жидкости в накопительных емкостях, замера продукции скважин по жидкости и газу и налива в автоцистерны, откачки предварительно отделенной воды на утилизацию или в трубопровод.

Автоматизация, контроль и управление работой МБСНУ

На установках предусмотрена система автоматизации, обеспечивающая круглосуточную работу в режиме реального времени в соответствии с режимом работы технологического оборудования, обеспечивающая управляющий персонал надежной и достоверной информацией о состоянии технологического оборудования и значениях технологических параметров, получаемых с датчиков КИПиА, установленных на оборудовании МБСНУ.

Для обработки сигналов датчиков и управления технологическим процессом применяется микропроцессорный контроллер. Отображение всех контролируемых параметров МБСНУ и дистанционное управление производится с автоматизированного рабочего места (панель) оператора со средой визуализации.

Питание системы управления и полевых датчиков производится через источник бесперебойного питания.

- Стационарные

- На санях

- На шасси

Параметры назначения работы МБСНУ

Преимущества МБСНУ

- Монтируется на устьях и кустах нефтяных скважин, а также в системах сбора и транспорта нефти.

- Возможность применения на месторождениях, не обеспеченных электроэнергией.

- Низкая стоимость установки при значительном КПД обеспечивает быструю окупаемость вложенных средств.

- Мобильность конструкции позволяет осуществить переброску установки и выполнить пуско-наладочные работы в кратчайшие сроки.

- Короткие сроки строительно-монтажных работ, небольшая площадь застройки.

- МБСНУ может эксплуатироваться в том числе в условиях Западной Сибири и Крайнего Севера в районах с температурой окружающей среды от +50°С до -58°С.

- Применение МБСНУ позволяет сократить комплекс задач по обустройству месторождения, исключив стадии согласования проекта и получения разрешительной документации.

Блочные локальные очистные сооружения наземного размещения

Блочные локальные очистные сооружения наземного контейнерного типа, производства компании ЭКОВОД», поставляются в полной заводской готовности, с теплоизолированными крышками, стенками, автоматическим электрообогревом, запорно-регулирующей арматурой, расходомерами, датчиками протока, блоком автоматики, компрессорами, УФ установкой обеззараживания воды, установкой обезвоживания осадка.

Совмещение биологической очистки взвешенной микрофлорой и физико-химической очистки путем фильтрации иловой смеси через ультрафильтрационную мембрану позволяет достичь ПДК сброса в водоемы рыбохозяйственного назначения.

Корпус БЛОС изготавливается в двух вариантах: из нержавеющей стали и стали чёрных металлов с многослойным антикоррозийным покрытием, что гарантирует срок службы установки не менее 25 лет. В технологическом помещении установлена вентиляция и электрообогрев; предусмотрено заземление и освещение; помимо этого, имеется оснащение индивидуальными средствами пожаротушения. Электроснабжение осуществляется от местных сетей напряжением 380/220В по 2-й категории надёжности.

Блочные локальные очистные сооружения большей производительности разрабатываются под требования Заказчика и могут комплектоваться дополнительным оборудованием.

Процесс очистки происходит в аэрируемых емкостях за счет прикрепленного биоценоза, формирующегося на специальной загрузке. Многоступенчатый процесс позволяет осуществить очистку стока в режиме высоких нагрузок на ил на первых, до низких на последних.

Специфика условий, возникающих в толще биопленки, позволяет процессам нитрификации и денитрификации протекать одновременно. Благодаря балансу между бактериальным приростом ила, формированием простейших и многоклеточных, сооружения работают с минимальным приростом ила, что исключает затраты на его утилизацию.

Автоматическое поддержание оптимальных условий аэробности на каждой стадии, а также обеспечение режима ферментации позволяет вести очистку стоков с полной минерализацией органических веществ и минимальными затратами электроэнергии.

Высокая степень очистки и полная дезинфекция стоков позволяет очищенную воду повторно использовать для хозяйственно-бытовых и технических нужд.

Для расчета оптимальной схемы очистки хозяйственно-бытовых сточных вод, требуется заполнить опросный лист. Это позволит более точно подобрать оптимальную схему очистки под ваши характеристики, а вследствие этого поможет избежать неправильной работы очистных сооружений.

Модификация установки «Опенок-С»

Установка ББУ-001 имеет аналогичное назначение, что и «предшественник», однако она способна формировать наклонные отверстия в продольных и поперечных направлениях.

Техника также рассчитана на работу кустовым способом без поворота основания.

Машина комплектуется следующими моторами с маркировками:

- 00 — бензиновый Honda;

- 01 — электрический;

- 02 — дизельный Lombardini.

Технические характеристики:

| Параметры | Ед. измерения | Значение |

| Высота | м | 2,05 |

| Ширина | м | 1,4 |

| Длина | м | 2,3 |

| Высота с мачтовой установкой | м | 4,89 |

| Масса | т | 1 |

| Диаметр скважин | см | 25 |

| Глубина отверстий | м | 25-100 |

| Грузоподъемность | кг | 400 |

| Мощность бензинового мотора | кВт | 17,6 |

| Мощность дизельного мотора | кВт | 17,7 |

| Мощность электрического мотора | кВт | 15 |

| Крутящий момент | кгм | 150 |

| Ход подачи | м | 1,4 |

| Ход горизонтального движения стоечной конструкции | мм | 900 |

| Усилие подачи | кгс | 1500/600 |

| Частота вращения | об/мин | 700 |

| Длина шнека при работе вращательным методом | мм | 1100 |

| Длина шнека при работе пневматическими ударниками | мм | 750 |

Видео обзор буровой установки «Опенок-С»:

ПСМ — переключатель скважин многоходовой.

Переключатель скважин многоходовой (ПСМ) предназначен для автоматической и ручной установки скважин на замер.

ПСМ состоит из корпуса с патрубками 1, крышки 2 с измерительным патрубком, вала 3, поршневого привода 4 с зубчатой рейкой 5, датчика положения 6, указателя положения 7, угольника (поворотного патрубка) 8 и подвижной каретки 9.

Корпус ПСМ на внутренней поверхности имеет две диаметральные канавки с выточками против каждого отверстия. По канавкам перемещаются ролики каретки. При перемещении роликов по канавкам, между резиновым уплотнением и корпусом ПСМ образуется зазор, а при попадании роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном тракте.

Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ, и направляется на замер в ёмкость сепарационную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор.

Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления масла, создаваемого гидроприводом.

Подвижная каретка состоит из корпуса 10. втулки 11, посаженных на осях роликов 12, резинового уплотнения 13.

Корпус ПСМ на внутренней поверхности имеет две диаметральные канавки с выточками против каждого отверстия. По канавкам перемешаются ролики каретки. При перемещении роликов по канавкам, между релиновым уплотнением и корпусом ПСМ образуется зазор, а при попадании роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном тракте.

Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ. и направляется на замер в емкость сепарациоиную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор.

Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления масла, создаваемого гидроприводом.

Поршневой привод с храповым механизмом состоит из корпуса 1, закрепленного на крышке ПСМ. силового цилиндра 2 с крышкой 3, поршня 4, пружины 5 и зубчатой рейки б, составляющей одно целое со штоком поршня 7.

Регулировка длины хода зубчатой рейки, а. следовательно, и угла поворота вала ПСМ, осуществляется с помощью регулировочного винта 8, доступ к которому закрыт винтовой заглушкой 9.

Вручную ПСМ переключается при помощи специальной рукоятки 10. В автоматическом режиме при подаче жидкости от гидропривода в полость силового цилиндра, поршень с рейкой перемещается и поворачивает шестерню 11, а вместе с ней и храповик с валом переключателя.

После выключения гидропривода поршень вместе с рейкой и шестерней возвращаются в исходное положение под действием пружины, а вал ПСМ, за счет храпового механизма, остается на месте.

Внутри корпуса ПСМ крепится датчик положения поворотного патрубка, а на валу крепится указатель с постоянным магнитом.

Сигнал от датчика положения поступает в блок автоматики, где определяется номер скважины, установленной на замер.

Характеристики ПСМ

|

Ха 2.954.034 |

Ха 2.954.008 |

|

|

Рабочее давление, МПа, не более |

4,0 |

4,0 |

|

Диаметр входных патрубков, мм |

50 |

80 (50) |

|

Диаметр общего выходного патрубка, мм |

100 |

150 |

|

Количество подключаемых трубопроводов |

8 |

8,10,14 |

|

Максимальный перепад давления между замерным и общим трубопроводами, МПа, не более |

0,12 |

0,12 |

|

Диаметр измерительного патрубка, мм |

50 |

80 |

|

Напряжение питания датчика положения, В |

24 |

24 |

|

Род тока |

постоянный |

постоянный |

|

Диапазон температуры окружающей среды, °С |

От +5 до +50 |

От +5 до +50 |

|

Относительная влажность окружающей среды при температуре +20 °С, %, не более |

80 |

80 |

|

Габаритные размеры, мм, не более: |

||

|

— диаметр |

501 |

570 |

|

— высота |

665 |

902 |

|

Масса, кг, не более |

75 |

248 |

→

→

→

→

→

Номенклатура установок и станций ККВ.9 биологической очистки бытовых сточных вод, производимых «Resetilovs un CO»

|

№п/п |

Расход, м3/сут | Наименование, обозначение, фото | |

| 1 | 13 | N3-PM1P-13-912.N+P |

|

| 2 | 17 | N3-PM1P-17-912.N+P | |

| 3 | 23 | N3-PM1P-23-912.N+P | |

| 4 | 30 | N3-PM1P-30-912.N+P | |

| 5 | 43 | N3-PM1P-43-912.N+P | |

| 6 | 65 | N3-PM1P-65-912.N+P | |

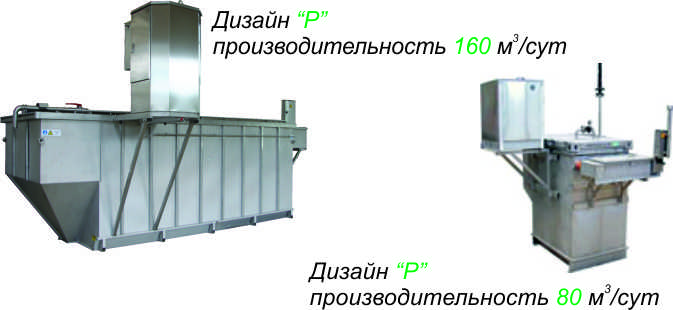

| 1 | 80 | N3-PM1P-80-912.N+P |

|

| 2 | 100 | N3-PM1P-100-912.N+P | |

| 3 | 120 | N3-PM1P-120-912.N+P | |

| 4 | 140 | N3-PM1P-140-912.N+P | |

| 5 | 160 | N3-PM1P-160-912.N+P | |

| 6 | 180 | N3-PM1P-180-912.N+P | |

| 7 | 210 | N3-PM1P-210-912.N+P | |

| 8 | 240 | N3-PM1P-240-912.N+P | |

| 1 | 120 | N3-CA1P-120-912.N+P |

|

| 2 | 150 | N3-CA1P-150-912.N+P | |

| 3 | 180 | N3-CA1P-180-912.N+P | |

| 4 | 210 | N3-CA1P-210-912.N+P | |

| 5 | 240 | N3-CA1P-240-912.N+P | |

| 1 | 60 | KKB-60.911.Х+Д |  |

| 2 | 75 | KKB-75.911.Х+Д | |

| 3 | 90 | KKB-90.911.Х+Д | |

| 4 | 105 | KKB-105.911.Х+Д | |

| 5 | 120 | KKB-120.911.Х+Д | |

| 6 | 135 | KKB-135.911.Х+Д | |

| 7 | 150 | KKB-150.911.Х+Д | |

| 8 | 165 | KKB-165.911.Х+Д | |

| 9 | 180 | KKB-180.911.Х+Д | |

| 10 | 195 | KKB-195.911.Х+Д | |

| 1 | 120 | N3-BA1P-120-912.N+P |  |

| 2 | 150 | N3-BA1P-150-912.N+P | |

| 3 | 180 | N3-BA1P-180-912.N+P | |

| 4 | 210 | N3-BA1P-210-912.N+P | |

| 5 | 240 | N3-BA1P-240-912.N+P | |

| 1 | 120 | N3-CA1S-120-9(3,4)2.N+P |

Тип первичной очистки «4» Производительность 360 м3/сут Тип первичной очистки «6» Производительность 720 м3/сут

Тип первичной очистки «7» Производительность 3240 м3/сут |

| 2 | 150 | N3-CA1S-150-9(3,4)2.N+P | |

| 3 | 180 | N3-CA1S-180-9(3,4)2.N+P | |

| 4 | 210 | N3-CA1S-210-9(3,4)2.N+P | |

| 5 | 240 | N3-CA1S-240-9(3,4,6,7)2.N+P | |

| 6 | 300 | N3-CA1S-300-9(3,4,6,7)2.N+P | |

| 7 | 360 | N3-CA1S-360-9(3,4,6,7)2.N+P | |

| 8 | 420 | N3-CA1S-420-9(3,4,6,7)2.N+P | |

| 9 | 480 | N3-CA1S-480-9(3,4,6,7)2.N+P | |

| 10 | 540 | N3-CA1S-540-9(4,6,7)2.N+P | |

| 11 | 600 | N3-CA1S-600-9(4,6,7)2.N+P | |

| 12 | 720 | N3-CA1S-720-9(4,6,7)2.N+P | |

| 13 | 840 | N3-CA1S-840-9(4,6,7)2.N+P | |

| 14 | 960 | N3-CA1S-960-9(6,7)2.N+P | |

| 15 | 1080 | N3-CA1S-1080-972.N+P | |

| 16 | 1200 | N3-CA1S-1200-972.N+P | |

| 17 | 1440 | N3-CA1S-1440-972.N+P | |

| 18 | 1680 | N3-CA1S-1680-972.N+P | |

| 19 | 1920 | N3-CA1S-1920 -972.N+P | |

| 20 | 2160 | N3-CA1S-2160-972.N+P | |

| 21 | 2520 | N3-CA1S-2520-972.N+P | |

| 22 | 2880 | N3-CA1S-2880-972.N+P | |

| 23 | 3240 | N3-CA1S-3240-972.N+P | |

| 24 | 3600 | N3-CA1S-3600-972.N+P | |

| 25 | 4680 | N3-CA1S-4680-972.N+P | |

| 26 | 5040 | N3-CA1S-5040-972.N+P | |

| 27 | 5400 | N3-CA1S-5400-972.N+P | |

| 28 | 5760 | N3-CA1S-5760-972.N+P | |

| 29 | 6120 | N3-CA1S-6120-972.N+P | |

| 30 | 6480 | N3-CA1S-6480-972.N+P | |

| 31 | 6840 | N3-CA1S-6840-972.N+P | |

| 32 | 7200 | N3-CA1S-7200-972.N+P | |

| 33 | 7680 | N3-CA1S-7680-972.N+P | |

| 34 | 8160 | N3-CA1S-8160-972.N+P | |

| 35 | 8640 | N3-CA1S-8640-972.N+P | |

| 36 | 9120 | N3-CA1S-9120-972.N+P | |

| 37 | 9600 | N3-CA1S-9600-972.N+P | |

| 1 | 120 | KKB-120.911.Х+Д |

|

| 2 | 150 | KKB-150.911.Х+Д | |

| 3 | 180 | KKB-180.911.Х+Д | |

| 4 | 210 | KKB-210.911.Х+Д | |

| 5 | 240 | KKB-240.911.Х+Д | |

| 6 | 270 | KKB-270.911.Х+Д | |

| 7 | 300 | KKB-300.911.Х+Д | |

| 8 | 330 | KKB-330.911.Х+Д | |

| 9 | 360 | KKB-360.911.Х+Д | |

| 10 | 390 | KKB-390.911.Х+Д | |

| 11 | 420 | KKB-420.911.Х+Д | |

| 12 | 450 | KKB-450.911.Х+Д | |

| 13 | 480 | KKB-480.911.Х+Д | |

| 14 | 540 | KKB-540.911.Х+Д | |

| 15 | 585 | KKB-585.911.Х+Д | |

| 16 | 630 | KKB-630.911.Х+Д | |

| 17 | 675 | KKB-675.911.Х+Д | |

| 18 | 720 | KKB-720.911.Х+Д | |

| 19 | 780 | KKB-780.911.Х+Д | |

| 20 | 840 | KKB-840.911.Х+Д | |

| 21 | 900 | KKB-900.911.Х+Д | |

| 22 | 960 | KKB-960.911.Х+Д |

Устройство и принцип работы «БИОТОК М»

В основу технологии биологической очистки сточных вод в очистных сооружениях блочного типа, разработанных ООО «НПО «Агростройсервис» заложен процесс удаления органических загрязнений и биогенных элементов в анаэробных и аэробных условиях, искусственно создаваемых в блок-контейнере. Глубокое удаление азота достигается методом нитри/денитрификации, благодаря которому соединения азота превращаются в молекулярный азот, глубокое удаление фосфора — методом биологической дефосфотации, благодаря которому фосфаты потребляются бактериями активного ила (фосфор аккумулирующими) и удаляются вместе с избыточным илом.

Условные обозначения: 1. Приемная камера 2. Блок песколовок 3. КНС 4. Распределительная камера 5. Блок анаэробного ректора 6. Блок биологической очистки 7. Блок доочистки 8. Смеситель 9. Блок глубокой доочистки 10. Установка УФ-обеззараживания 11. Усреднитель 12. Установка механического обезвоживания осадка 13. Реагентное хозяйство 14. Установка промывки с насосами

Сточные воды под напором подаются в производственное здание очистных сооружений и проходят следующие ступени очистки:

- Первая ступень – механическая очистка на решетках и песколовках, на которых отделяются грубые отбросы, песок и аналогичные по размеру взвешенные вещества

- Биологическая очистка с помощью микроорганизмов активного ила в блоках биологической очистки. В блоках размещено специальное оборудование, обеспечивающее биологическую очистку сточных вод. В анаэробных и аэробных зонах блоков установлена технологическая загрузка, на которой непрерывно развивается активная иммобилизованная биомасса. Отстойные зоны блоков оборудованы тонкослойными модулями и эрлифтами, обеспечивающими рециркуляцию активного ила. Наличие в блоках биологически прикрепленной и взвешенной активной биомассы создает условия для эффективного и устойчивого процесса биологической деструкции органических загрязнений и нитрификации солей аммонийного азота. Установленные в аэробной зоне микропористые полимерные аэраторы насыщают иловую смесь в этой зоне растворенным кислородом и обеспечивают эффективное перемешивание активного ила и сточных вод с непрерывной рециркуляцией иловой смеси в кассетах с затопленной технологической загрузкой. В результате биологической очистки в блоках удаляется основная масса органических загрязнений, и сточные воды очищаются от азотистых соединений

- Глубокая очистка с обработкой коагулянтом и флокулянтом , отстаиванием и фильтрацией для стабильного достижения качества очищенных сточных вод, соответствующего установленным нормативам к их выпуску в водоем рыбохозяйственного назначения

- Ультрафиолетовое обеззараживание стоков, основанное на фотохимических реакциях, которые приводят к необратимым повреждениям ДНК и РНК микроорганизмов. В результате микроорганизм теряет свою способность к размножению (инактивируется)

- Сбор, уплотнение, обезвоживание осадков или сброс на иловые карты

Комплектации насосной станции

ОСОБЕННОСТИ БМНСАвтоматизированный комплекс, который состоит из модульных блоков, включает в себя все необходимые инженерные системы для безопасности и комфорта оператора: отоплением, вентиляцией, освещением и пожарной сигнализацией. Кроме этого, комплекс оснащен насосами, трубопроводной арматурой, автоматикой и системой диспетчеризации, которая позволяет подключаться и взаимодействовать с системой удаленно.К уникальным преимуществам блочно-модульной насосной станции можно отнести мобильность сооружения, возможность транспортировки авто или железнодорожным транспортом. А самое главное — индивидуальный подход к требованию заказчика, который позволяет адаптировать станцию под необходимый габаритный размер и комплектацию.В случае работы в холодных климатических условиях, контейнер оборудован теплоизоляцией, представляющей собой утепление из трёхслойных бескаркасных сэндвич-панелей. Толщина утеплителя — в диапазоне 50-200 мм. Для операций в жарких средах может быть установлена система вентиляции.Подходящее насосное оборудование выбирается индивидуально для каждого проекта, исходя из назначения станции и применяемого алгоритма работы. Это может включать один или несколько насосов, предназначенных для различных задач. При подборе насосного оборудования учитываются особенности технологического процесса, климатические условия местоположения, необходимые параметры насосных агрегатов и тип перекачиваемой жидкости.

СИСТЕМА АВТОМАТИЗАЦИИОтталкиваясь от сложности технологического процесса и степени автоматизации на предприятии, где должна использоваться блочно-модульная установка, способ управления может варьироваться от простого ручного контроля над элементами установки до полноценной автоматизированной системы управления, охватывающей все процессы.Опции системы управления:

- автоматический и ручной режим работы;

- автоматическое включение насосов при поступлении внешнего сигнала по «сухому контакту»;

- запуск и управление оборотами насосов через устройство плавного пуска или частотные преобразователи;

- автоматическое подключение резервного насоса при отказе основного;

- индикация рабочего и аварийного состояния всех исполнительных устройств;

- сигнализация неисправности работы насосов и сигнальных цепей;

- защита двигателя от короткого замыкания;

- защита двигателя от пропадания одной из фаз;

- защита насоса от «сухого» хода;

- контроль качества питающего напряжения;

- автоматический ввод резерва по электропитанию;

- диспетчеризация аварийных и рабочих параметров через физические сигналы.