Какое оборудование мы используем для механической очистки котлов?

Само по себе, оборудование для механической очистки, довольно типично и состоит из привода с двигателем, гибкого вала и шарошек для чистки котловых труб:

На снимке: установка для механической очистки: привод с двигателем и гибкий вал

Существует два вида привода гибкого вала: от электродвигателя и от сжатого воздуха (пневмопривод). Мы используем привод от электродвигателя, поскольку не на всех котельных есть сжатый воздух, а возить с собой компрессор — это значит увеличивать расходы на его транспортировку и обслуживание.

Мы используем различные по мощности установки механической очистки, с двигателем от 1 до 3 кВт.

Сам привод представляет собой рубашку и гибкий вал. Через рубашку подаётся вода, которая смывает накипь в процессе очистки трубы.

Технология прокалки

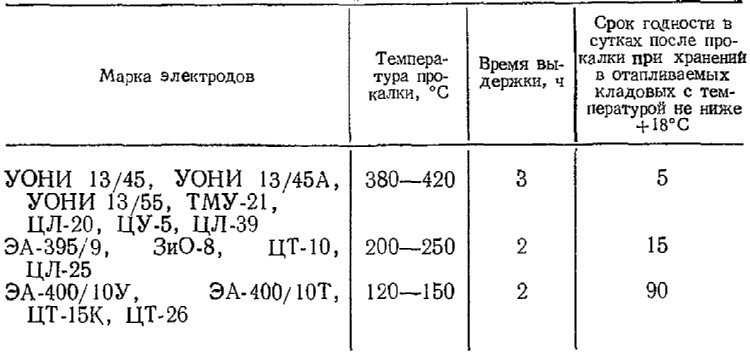

Различные виды стержней необходимо подвергать соответствующей термообработке. Ее параметры указываются на упаковке в инструкции.

Параметры прокаливания зависят от покрытия электродов и указываются на этикетках, в паспортах и каталогах.

Работнику необходимо строго придерживаться всех требований по прокалке. В противном случае стержни окажутся недосушенными или пересушенными, что негативно отразиться на качестве сварочного соединения. В связи с этим данную процедуру необходимо проделывать правильно.

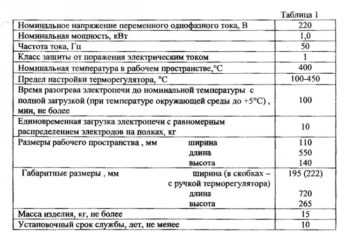

Таблица характеристик печи для прокалки электродов.

Таблица характеристик печи для прокалки электродов.

Основными характеристиками при прокалке являются:

- необходимость сушки;

- режимы;

- количество прокалок.

Если не выполнять термообработку, расход материалов существенно увеличится и снизится надежность соединения. Если есть хоть малейшие сомнения относительно условий и продолжительности хранения электродов или же в их покрытии присутствует влага, то прокалка просто необходима.

Итак, как прокалить электроды? Выполнить данную операцию можно двумя способами: с использованием промышленных устройств и в бытовых условиях.

Прокалить и высушить электроды можно с помощью специальной печи. В магазинах представлен широкий ассортимент подобных агрегатов. Есть разработки от зарубежных компаний и от отечественных.

Выбирая печь, следует в первую очередь ориентироваться на такие характеристик, как мощность, напряжение, ее масса и размеры.

Довольно распространенной разновидностью подобных устройств являются шкафы. Они позволяют прокаливать и просушивать электроды. Кроме того в них стержни хранятся продолжительное время.

Тем не менее, не все виды данного оборудования обладают перечисленными возможностями

В связи с этим в момент покупки шкафа обязательно обращайте внимание на его возможности

Хранить стержни можно в термопеналах или пеналах-термосах. Эти малогабаритные устройства отлично подойдут и при прогревании уже обработанных материалов.

Во время сварочных работ с металлическими конструкциями, к которым не предъявляются высокие требования, обработку электродов можно выполнить народными методами. Например, подойдет духовка или термофен.

Используя духовку лучше отдать предпочтение электрическому типу. Дело в том, что в газе содержится небольшое количество влаги, что может отрицательно повлиять на качество термической обработки.

Проводя термообработку важно следовать технологической инструкции. Некоторые стержни, например, необходимо просушить перед прокалкой

Обработка стержней состоит из нескольких простых действий:

- загрузка материала в камеру устройства;

- плотное закрытие дверцы;

- установка температуры в соответствии с приведенным значением в инструкции;

- установка длительности обработки;

- выдержка в течение необходимого интервала времени;

- по окончании процесса термообработки выключить устройство и дать ему остыть вместе с электродами для избегания резкого перепада температур.

https://youtube.com/watch?v=GLzHRqFGYcI

Виды оборудования для прокалки

Прокалка электродов перед сваркой делается с целью уменьшения влаги в их покрытии. Ее наличие приводит к проблемам с поджигом электрода, его залипанию и обсыпанию покрытия. В результате качество работы может значительно ухудшаться.

Следует отличать между собой два таких процесса, как сушка и прокалка. Несмотря на то, что они во многом схожи, в первом случае обработка осуществляется с использованием менее высоких температур.

Следует сразу заметить, что увлекаться данными операциями не стоит. Дело в том, что после двух прокалок покрытие может отслоиться от электрода. В связи с этим необходимо заранее рассчитывать их необходимо количество.

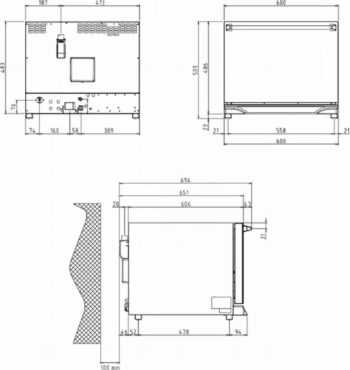

Конструкция печи для прокалки электродов.

Конструкция печи для прокалки электродов.

Если после работы останутся неиспользованные стержни, в следующий раз они должны быть использованы в первую очередь.

Иногда просушить электроды необходимо, чтобы поднять температуру расходных материалов. Большой перепад температур может негативно сказаться на конечных характеристиках шва.

Осуществлять прокалку и сушку необходимо в специализированном оборудовании. В этих целях используют электронагревательные печи. В их камере создается необходимая температура, которая варьируется от 100 до 400°С в зависимости от решаемой задачи.

Главным достоинством электропечей является высокий ресурс работы. В них используются ТЭН, рассчитанные на длительную эксплуатацию. Кроме того в случае поломки они могут быть с легкостью заменены.

Если во время прокалки необходимо защитить стержни от воздействия окружающей среды, следует использовать термопеналы. Установленный уровень температуры в таких устройствах поддерживается автоматически.

Работаю данные агрегаты от сети с напряжением 36-60 В. Камера, которая находится внутри корпуса термопенала оснащается терморегулятором и нагревательным элементом. Между камерой и корпусом устройства выполнена качественная теплоизоляция.

Хранить просушенные и прокаленные горячие стержни следует в пеналах-термосах. Их конструкция представляет собой герметично закрываемые емкости на подобии термосов. Их камера отделена от корпуса слоем теплоизоляционного материала.

При какой толщине накипи эффективна механическая очистка?

Толщина накипи существенно влияет на эффективность применения механического способа.

При большей толщине накипи нужно использовать несколько диаметров и видов шарошек (от малого размера к большему), в связи с чем одну и ту же трубку проходят 2-3 раза.

Это увеличивает время выполнения работ и расход шарошек, что приводит к увеличению стоимости работ!

Эту накипь ещё можно удалить механическим методом:

На снимке: накипь в паровом котле ДЕ-16-14

А вот эту трубу механическим способом очистить уже очень сложно:

На снимке: труба котла ДЕ-10-14, забитая накипью

А вот, кстати, интересное видео забитого парового котла ДКВР-4/13, который мы чистили в 2018 году в г. Москва:

Для очистки этого котла нам пришлось применить несколько технологий и затратить очень много времени — около 20 дней. Этот опыт, мы скорее всего вынесем на обсуждение в нашем Блоге.

Как почистить электроды в газовом котле

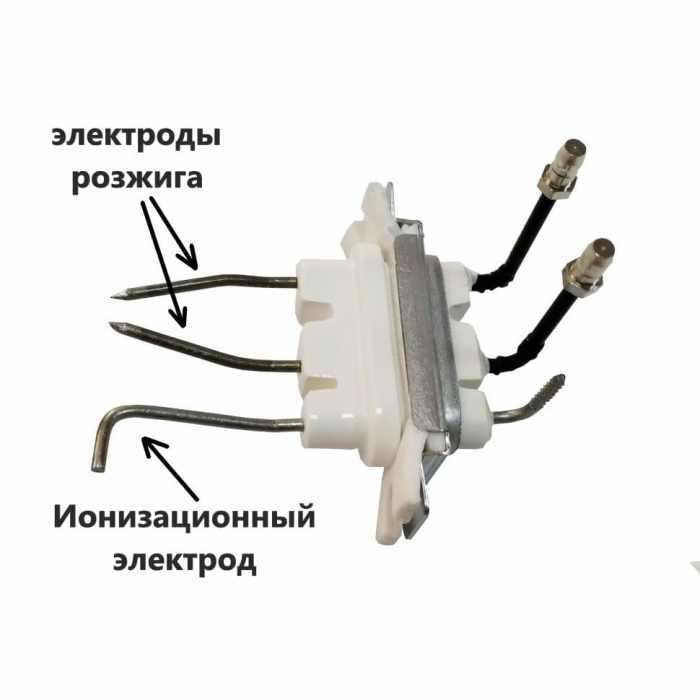

Давайте разберем в этой статье, как почистить электроды в газовом котле? В оборудовании с газовыми горелками имеется устройство для контроля пламени, называемое ионизационным электродом или датчиком ионизации. Если вы помните школьные уроки физики, то вспомните определение: при нагревании газа отрицательно заряженные электроны отрываются, оставляя положительно заряженные ионы, которые называются ионизированным газом или плазмой.

Это проводник, со свободно заряженными частицами которые притягиваются к электродам, генерируя небольшой электрический ток. Это действует как импульс для платы управления. Когда этот сигнал поступает непрерывно, клапан подачи газа находится в открытом положении. Если пламя гаснет и газ перестает нагреваться, плазма не попадает на электрод, импульс прерывается и клапан закрывается. Значит получается, что ионизационный электрод постоянно контролирует наличие пламени, и если пламя гаснет (горелку может задуть порывом ветра), он посылает сигнал на перекрытие подачи газа, что происходит практически мгновенно.

Контроль пламени

Как упоминалось ранее, ионизационный электрод контролирует наличие или отсутствие пламени в газовой горелке. Другими словами, в этом методе контроля нет ничего радикально нового; весь процесс основан на обычных физических свойствах газа. Все ионизирующие электроды работают в паре с автоматическим регулятором горения с чувствительным порогом срабатывания. Положительно заряженные частицы создают ток всего в несколько микроампер, которого достаточно, чтобы держать клапан открытым, а если ток недостаточен, клапан закрывается.

Устройство состоит из металлического стержня, частично покрытого керамикой, а импульсы передаются по специальному кабелю с разъемом, присоединенному к автомату. Работа ионизационного датчика напрямую зависит от его чистоты. Это означает, что если стержень загрязнен, он не будет притягивать положительно заряженные частицы, что приведет к ложной нехватке импульсов, которая может привести к закрытию газового клапана. А также необходимо контролировать, если в топливе содержится слишком много воздуха.

Ионизационные и запальные электроды

Помимо ионизационных электродов, в котлах есть один или два запальных электрода для создания пламени на горелке, которые искрят и зажигают газ при подаче сигнала. В ранних котлах использовались термопары, но в некоторых моделях ионизационные электроды сочетаются с термопарами.

В современных газовых котлах электрод зажигания и электрод ионизации объединены в одном устройстве (два в одном). Такие устройства работают мгновенно и значительно увеличивают скорость срабатывания, поскольку все операции, такие как закрытие и открытие клапанов и зажигание пламени горелки, выполняются в одном устройстве.

При техническом обслуживании устройство легко снимается, при этом шток можно почистить наждачной бумагой (0) или латунной щеткой, либо весь датчик полностью заменить.

Если электрод ионизации не видит пламени?

Бывает, что газовый котел запускается, электрод зажигания щелкает, горелка загорается, но примерно через 10-12 секунд процесс останавливается и на дисплее появляется код ошибки (если имеется электронный дисплей). При сбросе, ошибка сбрасывается, но при повторном включении газового котла процесс повторяется снова.

Чаще всего проблема заключается в том, что электрод контроля пламени (ионизации) не видит плазму, т.е. положительно заряженные частицы не достигают металлического стержня устройства. По истечении времени, необходимого для обнаружения пламени (10-12 секунд), возникает аварийная ситуация, и клапан немедленно перекрывает поток газа.

- Если это произошло, металлический стержень, скорее всего, загрязнен, и электрод ионизации следует очистить наждачной бумагой № 0 или латунной щеткой. Если на металлической поверхности не будет копоти и сажи, то она будет притягивать положительно заряженные частицы.

- К тому же тщательно следует проверить керамический изолятор, и если там обнаружится даже небольшая трещина, то электрод следует заменить.

- Более того причиной может быть и сама горелка. Пламя из горелки должно омывать электроды розжига и ионизации, но если пламя короткое, сверкает или мигает, значит, горелка засорилась и ее необходимо прочистить.

- Еще вариант – проблема с платой управления. В таком случае плату необходимо снять и отдать на проверку.

Как правильно хранить электроды?

Если электроды для сварки хранить неправильно, тогда работа окажется невозможной. Горение дуги станет нестабильным, а соединения получатся плохими. Для избегания подобных проблем необходимо придерживаться некоторых правил.

В первую очередь необходимо разобраться с устройством сварочных электродов. Он состоит из стержня и покрытия. В независимости от типа покрытия важным является их защита от воздействия влаги.

Стержень изготовлен из особого сплава, с которым ничего не может произойти. В связи с этим суть хранения электродов сводится именно к защите покрытия.

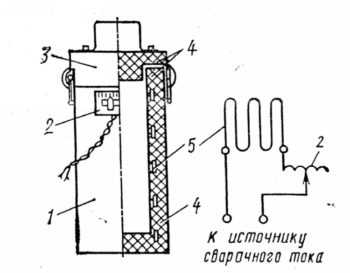

Конструкция пенала для сушки электродов.

Конструкция пенала для сушки электродов.

Хранить материалы для сварки лучше в сухом хорошо проветриваемом помещении. Любая возможность попадания влаги или воды на поверхность стержня должна полностью исключаться. Иначе покрытие будет деградировать и в конечном итоге работать с таким электродом не получится.

Хранение должно осуществляться в помещении, в котором температура не снижается ниже 15°С. Конечно же, любые механические повреждения и загрязнения также приведут электроды к непригодности.

Упаковывать их необходимо в коробки, которые могут быть сделаны из металла, пластика или картона. В последнем случае для большей надежности коробку следует дополнительно обмотать полиэтиленовой пленкой, например, пищевой.

В случае длительного хранения или наличия влаги необходимо выполнить прокаливание электродов. В данном случае не стоит забывать, что параметры термообработки для каждого вида стержней свои.

Во время транспортировки к упаковкам действуют такие же требования, как и к хранению. Однако в случае перевозки стоит позаботиться о том, чтобы смягчить возможные удары, которые смогут повредить электродное покрытие.

Особенности прокаливания в домашних условиях

Итак, из всего вышесказанного понятно, прокаливание и сушка электродов – это важный этап подготовки к сварочным работам. От правильности выполнения данной процедуры зависит качество полученного соединения.

Параметры термообработки определяются типом стержней. Обычно эта информация указывается на упаковке.

Температура прокалки электродов.

Температура прокалки электродов.

Любители, конечно, зачастую не имеют в наличии профессиональное оборудование для прокалки. Например, при выполнении какой-либо работы на даче, необходимость в покупке специальных устройств попросту невыгодна. Проделать данную операцию можно и своими руками.

Обработать материал можно в духовке. Необходимо установить температуру от 190 до 210 градусов и выдержать стержни в течение 30 минут. Некоторые сварщики рекомендуют использовать более высокие температуры вплоть до 300 градусов.

Многие также сталкиваются с вопросом, как сушить электроды для сварки в домашних условиях? Отличным вариантом выполнения подобной процедуры станет использование котла. Стержни необходимо просто оставить в нем на один-два месяца, после чего их следует завернуть в пищевую пленку.

Описанный вариант подойдет в случае просушке в зимнее время года, а весной можно смело приступать к работе.

На самом деле в процессе термообработке в домашних условиях можно воспользоваться любым нагревательным прибором или какой-либо самодельной электросушилкой.

Это связано с тем, что при быстром нагреве влага испарится, и оставит на электродах налет соли и извести.

Почему механический метод так популярен?

Этому способствует ряд причин:

1. Механическая очистка эффективна.

При грамотной работе с оборудованием, данный способ позволяет практически полностью удалить накипь с внутренней поверхности очищаемых труб. Конечно, эффективность метода, во многом, зависит от толщины и прочности отложений и накипи. В этом плане, механическую очистку следует применять, когда толщина накипи достигает не более 2-3 мм. Безусловно, бывают случаи когда толщина накипи в трубках значительно больше 2 мм. В этом случае нами используются дополнительные приспособления и оборудование, позволяющее очищать котлы, с практически полностью забитыми трубками. Вот как, например, в этом случае:

На фото: накипь в паровом котле Е-1-0,9

Для очистке данного котла, вначале, было использовано электроразрядное оборудование Стример 50/0,25. После удаления прочной накипи, толщиной более 5мм, на трубках остались следы накипи, которую удалили механическим способом.

2. Механическая очистка является сравнительно дешёвым способом очистки котлов Е, ДЕ, КЕ, ДКВР. В случае, если отложения имеют незначительную толщину и прочность, это объясняется тем, что при очистке, трудоемкость работ сравнительно невелика. Кроме того, при данном способе, практически отсутствуют расходные материалы. Исключением являются шарошки, которые интенсивно изнашиваются при работе.

3.Скорость очистки котла механическим способом достаточно высока. Так, например, для очистки котла ДКВР-10/13, с накипью до 2-3мм, наши специалисты тратят около 5-7 дней.

Источник

Какие методы помогут очистить накипь в трубах

Так как полным объемом необходимых знаний обладают только профессионалы, изучим, какие технологии они используют на практике. Попутно будем отмечать их преимущества и недостатки, отдельные ограничения.

Абразивная очистка

Накипь в трубах может быть удалена, если добавить в поток жидкости достаточно прочные частицы. При прохождении по системе они будут разрушать постепенно возникшие образования. При использовании методики абразивной очистки труб от накипи следует учесть следующие ее недостатки:

- Высокий расход абразивного материала. На один м. кв. очищаемой поверхности требуется около 30 кг соответствующего порошка.;

- Необходимость использования специального материала, например кварцевого песка с определенными параметрами;

- Низкая эффективность. В течение часа с применением абразивной методики чистки от накипи может быть очищено около 0,18 м.кв.

Одной из разновидностей данной технологии может быть названо механическое удаление загрязнений с помощью специальных щеток, аппаратов и приспособлений. Такие способы используются в производственных условиях, где соответствующие отверстия достаточно велики.

Гидравлический удар

Гидравлический удар с пневматическим воздействием. Чтобы очистить накипь в трубах с применением данной методики используются специализированное оборудование. Оно подключается к системе и создает резкие выбросы воздуха, сжатого высоким давлением. В результате, образуется волна, которая проходит со скоростью более 1,5 км в сек.

Технология очистки труб от накипи с помощью гидравлического удара интересна тем, что она позволяет удалять даже сильные загрязнения. При этом не понадобится производить демонтаж труб, отключать радиатор вы отопления и иные элементы системы. В итоге, будет уменьшено общее время производства работ. В данном случае нет никаких ограничений по времени проведения операций. Все действия можно выполнять в отопительный сезон, так как оборудование будет отключено краткосрочно.

Если произвести сравнение гидравлического удара с заменой труб, демонтажем радиаторов, то, разумеется, такая методика будет дешевле на 60-90%. Она хороша и тем, что при ее произведении не используются вредные химические соединения.

Эффективность гидропневматической технологии снижается при усложнении системы водопровода. Она не используется при его слишком сильной изношенности. Выполнение рабочих операций надо поручать только опытным специализированным компаниям, которые способны все сделать правильно и могут предоставить надежную гарантию.

Для создания более сильных гидравлических ударов применяются электрически высоковольтные импульсы. Если разряд обладает достаточной мощностью, то в системе быстро создается повышенное давление до 6-7 атмосфер. Такие фильтры против накипи пригодятся и для очистки промышленных установок, ведь они способны действовать на трубах с большими диаметрами, до 320 мм.

Подобное мощное воздействие способно освободить от засорений участки, забитые полностью. В этом случае даже сложная конфигурация трубы не будет препятствием. Преимущества и ограничения подобны тем, что представлены выше.

Очистка труб от накипи с использованием химических веществ

Как правило, накипь в трубах удаляется с применением ортофосфорной, сульфаминовой, соляной и других химических веществ. Длительность процедуры будет зависеть от характера загрязнений, их распределения по внутренним поверхностям. Конечно, определенное значение имеет и конкретный состав используемых химических реагентов. На практике может быть потрачено более суток. Приведем некоторые недостатки такой технологии:

- Воздействие лимонной кислоты не только на накипь в трубах, но и на рабочие поверхности, уплотнения;

- Чрезмерно агрессивное влияние ограничивает число применений такой методики;

- Возникновение дефектов в местах соединений ухудшает возможности ремонта некоторых видов оборудования;

- Точный подбор компонентов доступен только специалистам, имеющим высокую квалификацию;

- Использованные химические соединения необходимо утилизировать с использованием соответствующих мер безопасности;

- Такая технология не подойдет, если накипь в трубах полностью заполнило сечение.