Рабочее оборудование хоппер-дозатора

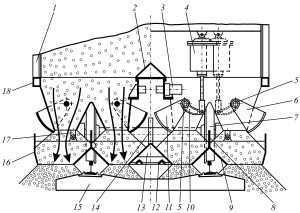

Рабочее оборудование хоппер-дозатора (рис. 2) включает разгрузочные и дозирующие устройства. Разгрузочные устройства представляют собой четыре люка в нижней части кузова, которые закрываются двумя наружными 6 и двумя внутренними 11 секторными затворами.

Рис. 2 Разгрузочно-дозирующее устройство

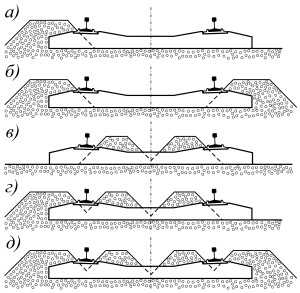

Привод затворов раздельный через рычаги 10 и валы 5 от соответствующего пневмоцилиндра 4. Открывание крышек в определенном сочетании позволяет реализовать желаемые схемы выгрузки балластного материала (см. также рис. 3), увязанные с особенностями технологии работы комплектов машин.

Рис.3 Технологические схемы дозирования

При работе балластный материал высыпается из люков во внутреннее пространство дозатора 16 и волочится по уже уложенной призме. Фактически, дозатор представляет собой дополнительный бункер с низкими стенками, который имеет две боковые стенки 9 (рис.4) и два торцевых бруса 14 с проемами в нижних частях для опускания ниже уровня головок рельсов РШР 13.

В нижней части дозатора располагаются надрельсовые (туннельные) балки 9 (см. рис. 2), которые предотвращают высыпание балласта на рельсы и обеспечивают свободный проход тележек 7. Наружные и внутренние зоны дозатора дополнительно отделены стенками 8, приваренными сверху к надрельсовым балкам 9.

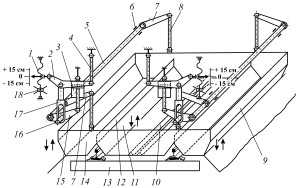

Рис. 4 Механизм вертикального перемещения дозатора

При работе на пути с железобетонными шпалами технологией работ предусмотрено образование в середине пути канавки, предотвращающей излом шпал под поездной нагрузкой. В этом случае вместе с дозатором опускается козырек 13, опирающийся на продольные балки 12.

Козырек в верхнем положении удерживается через две проушины 14 стержневыми стопорами с приводом от пневмоцилиндров 3, установленных на хребтовой балке 2. Дозатор в вертикальном направлении перемещается и фиксируется на заданном уровне выгрузки балласта винтовыми регулировочными механизмами 17.

Для центрирования дозатора 16 по оси бункера 1 и для восприятия тяговых нагрузок используются направляющие с роликами (на рисунках не показаны). Дозатор (см. рис. 4) перемещается в вертикальном направлении пневмоцилиндрами 3 путем поворота валов 5 через рычаг 15.

При повороте валов поворачиваются также жестко закрепленные на них рычаги 7, которые в свою очередь, шарнирно связаны с тягами 8, соединенными с дозатором. Высота дозирования в пределах ± 15 см регулируется рычажно-винтовым механизмом, который включает рычаг 2, с одной стороны подвешенный через шарнирную тягу 4 на бункере хоппер-дозатора, а с другой стороны – на гайке регулировочного винтового механизма.

Механизм содержит винтовую передачу 1 с ручным маховиком 18. В средней части рычага шарнирно закреплена тяга 17 с пазом. В пазу вставлен ограничительный упор 16, неподвижно соединенный с рычагом 15. Во время работы тяга 17 опускается до определенного уровня при повороте рычага 3 винтовым механизмом.

При опускании дозатора в рабочее положение упор 16 ограничивает его перемещение. В транспортном положении дозатора он фиксируется запорами, при этом одновременно обеспечивается специальными упорами фиксация секторных затворов для предотвращения их самопроизвольного открытия при движении хоппер-дозатора.

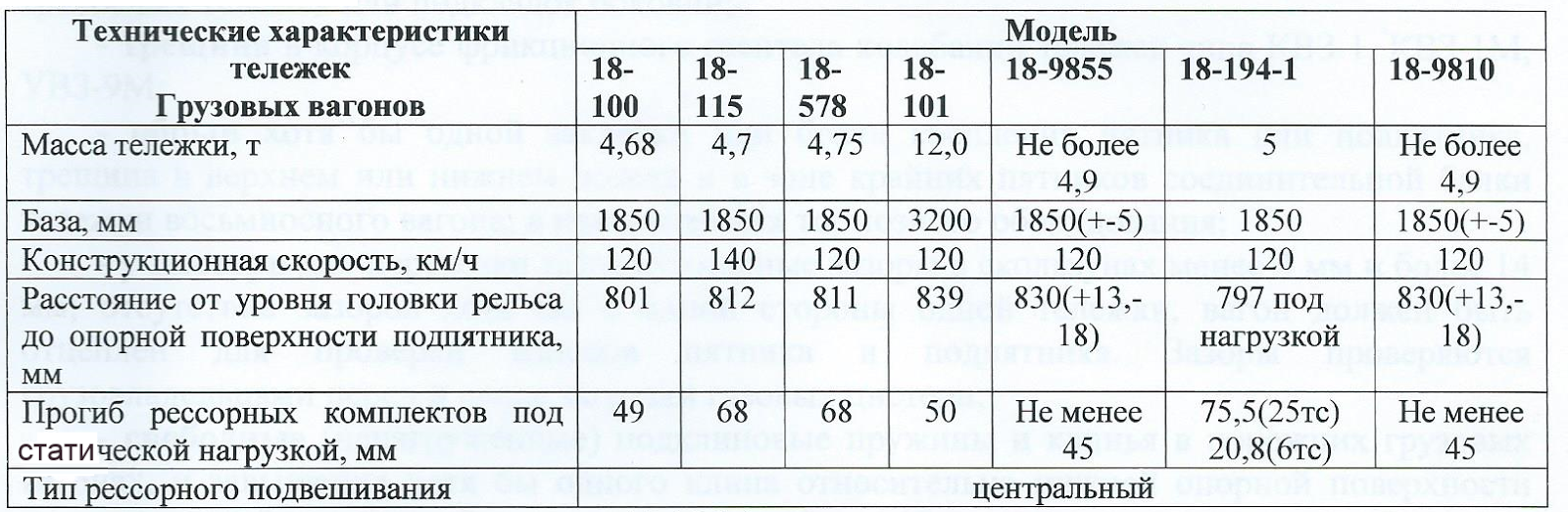

Требования к содержанию тележек грузовых вагонов

Тележки вагонов служат для направления вагона по рельсовому пути, распределения и передачи всех нагрузок от кузова на путь, восприятия тяговых и тормозных сил, обеспечения движения вагона с минимальным сопротивлением и необходимой плавностью хода.

Тележка двухосная модели 18-194-1 предназначена для подкатки под грузовые железнодорожные вагоны, предназначенные для тележек с повышенным прогибом и оборудованные авторежимом.

Неисправности грузовых тележек, при которых запрещается постановка в поезда и следование в них вагонов:

- трещина в литой боковой раме, надрессорной балке литой конструкции (отцепка производится согласно РД «Критерии браковки литых деталей тележек грузовых вагонов модели 18-100 и их аналогов в эксплуатации», 2013г.); трещина в балансире, соединительной или шкворневой балке трехосной тележки; трещины в консолях соединительной балки четырехосных тележек; трещина в подпятнике, пятнике в видимой для осмотрщика вагонов при осмотре зоне;

- трещина в верхнем скользуне, отсутствие или излом колпака скользуна тележки типа 18-100 или планки скользуна трехосных тележек;

- суммарный зазор между скользунами с обеих сторон тележки: у основных типов четырехосных вагонов более 20 и менее 4 мм; цистерны, вагоны хопперы для перевозки зерна, цемента, минеральных удобрений, окатышей и хоппер — дозаторов типа ЦНИИ-ДВЗ более 14 и менее 4; у вагонов-хопперов для перевозки угля, горячего агломерата, апатитов и хоппер — дозаторов ЦНИИ-2, ЦНИИ-3 не более 12 и не менее 6 мм; у вагонов — самосвалов (думпкаров) на тележках моделей 18-522, 18-100 и их аналогов более 12 и не менее 6 мм. Допускается отсутствие зазоров между скользунами одной стороны тележки, за исключением вагонов — самосвалов (думпкаров), для которых величина зазора должна быть не менее 3 мм. Отсутствие зазоров между скользунами по диагонали вагона не допускается, кроме вагонов на тележках оборудованных скользунами постоянного контакта;

- отсутствие или излом шкворня в тележках всех типов вагонов;

- отсутствие болта крепления колпака скользуна тележки типа 18-100;

- у восьмиосных цистерн суммарный зазор между скользунами соединительной и шкворневой балок с обеих сторон одного конца цистерны менее 4 и более 15 мм; между соединительной и надрессорной балками с обеих сторон одной двухосной тележки — менее 4 и более 20 мм. Не допускается отсутствие зазоров: в двух любых скользунах одной четырехосной тележки с одной стороны цистерны; по диагонали цистерны между скользунами соединительной и шкворневой балок; по диагонали четырехосной тележки

между скользунами надрессорной и соединительной балок; - обрыв или отсутствие заклёпки фрикционной планки, излом или трещина в клине

амортизатора, излом упорного бурта клина амортизатора; - обрыв (отсутствие) хотя бы одного болта, соединяющего шкворневую с поперечными

или над рессорными балками трехосных тележек; - отсутствие хотя бы одного из валиков, соединяющих балансиры с хоботами боковин

трехосных тележек или подкладок боковин; - трещина в корпусе фрикционного гасителя колебаний тележек типа КВЗ-1, КВЗ-1М,

УВЗ-9М; - обрыв хотя бы одной заклепки или болта крепления пятника или подпятника,

трещина в верхнем или нижнем поясах и в зоне крайних пятников соединительной балки

тележки восьми осного вагона; в кронштейнах тормозного оборудования; - у цистерн для перевозки газов суммарные зазоры в скользунах менее 4 мм и более 14

мм; отсутствие зазоров хотя бы с одной стороны одной тележки, вагон должен быть

отцеплен для проверки износов пятника и подпятника. Зазоры проверяются

грузовладельцами перед и после загрузки газовых цистерн; - свободные (ненагруженные) под клиновые пружины и клинья в порожних грузовых

вагонах, и завышение хотя бы одного клина относительно нижней опорной поверхности

надрессорной балки более 8 мм или занижение более 12мм; - повреждения износостойких элементов:

|

| 1-корпус скользуна; 2 — упругий блок; 3 — колпак; 4 — ролик; 5 — износостойкая планка; 6 — регулировочные прокладки; 7 — надрессорная балка; 8 — верхний скользун |

Общие требования

Техническое обслуживание тележек пассажирских вагонов локомотивной тяги допущенных к эксплуатации на инфраструктуре магистральных железных дорог колеи 1520 (1524) мм производится в соответствии с требованиями Руководства и эксплуатационной документации производителя. Контролируемые параметры тележек пассажирских вагонов при производстве технического обслуживания в объеме ТО-1, ТО-2, ТО-3с центральным подвешиванием люлечного типа приведены в таблице 1,

| Контролируемые параметры тележек пассажирских вагонов при производстве технического обслуживания в объеме ТО-1, ТО-2, ТО-3с центральным подвешиванием люлечного типа | ||

| Наименование контролируемого параметра | ТО-1, ТО-2 | ТО-3 |

| Тележки КВЗ-5 | ||

| Зазор между скользунами тележки и рамы вагона, мм | 2 — 6 | 2 — 6 |

| Тележки КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М | ||

| Глубина залегания вкладыша опорного скользуна в коробке «h1», мм | __ | не менее 19 |

| Толщина скользуна, мм | __ | не менее 40 |

| Глубина технологического паза контроля износа рабочего слоя вкладыша опорного скользуна, мм | __ | не менее 3 |

| Выход вкладыша опорного скользуна из коробки «h2», мм | не менее 15 | не менее 15 |

| Скользуны вертикальные торцевые (поперечные): | ||

| Износ металлического вкладыша, мм | __ | 2 |

| Просадка резины, мм | __ | 6 |

| Тележки КВЗ-5 | ||

| Зазор односторонний «b», мм | __ | 25 — 35 |

| Зазор суммарный, мм | __ | 65 — 75 |

| Тележки КВЗ-5 | ||

| Зазор односторонний «b», мм | __ | 25 — 35 |

| Зазор суммарный, мм | __ | 65 — 75 |

| Тележки КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М | ||

| Зазор односторонний «b», мм | __ | не менее 35 |

| Зазор суммарный «bРисунок b», мм | __ | 80 — 90 |

| Скользуны вертикальные боковые (продольные): | ||

| Зазор односторонний «a», мм | не менее 5 | не менее 5 |

| Зазор суммарный, мм | не более 30 | не более 25 |

| Зазор между корпусом гасителя и кронштейном надрессорного бруса, мм | не менее 7 | не менее 7 |

| Зазор между крюком поддона и скобой предохранительной «c» тележек КВЗ-ЦНИИ-II, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, КВЗ-5, мм | 50 | 50 |

| Скользуны вертикальные боковые (продольные): | ||

| Зазор между поддоном и опорной шайбой предохранительного стержня «c» тележки КВЗ-ЦНИИ-I, мм | __ | 1 — 4 |

| Зазор между рамой тележки и потолком буксы тележки «d», мм: тележки КВЗ-ЦНИИ-I, КВЗ-ЦНИИ-II, КВЗ-5 | не менее 56 | не менее 56 |

| Зазор между рамой тележки и потолком буксы тележки «d», мм: — тележки КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М | не менее 50 | не менее 50 |

| Зазор между накладкой продольной рамы и опорным листом надрессорного бруса «f1», «f2» тележек КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, мм | 25 — 110 | 30 — 110 |

| Разность величины зазоров «f1» и «f2» между накладкой продольной рамы и опорным листом надрессорного бруса тележек ТВЗ-ЦНИИ-М, мм | __ | не более 6 |

| Зазор между надрессорным брусом и рамой (планкой на раме) тележек КВЗ-5, КВЗ-ЦНИИ, мм | 20 — 100 | 30 — 100 |

| Зазор между пятником кузова вагона и кольцом подпятника надрессорного бруса «k» тележек КВЗ-ЦНИИ, КВЗ-ЦНИИ-М, ТВЗ-ЦНИИ-М, мм | 9 — 18 | 13 — 18 |

тележек с центральным подвешиванием безлюлечного типа приведены в таблице 2.

| Размеры и допускаемые износы тележек с центральным подвешиванием безлюлечного типа | ||

| Наименование контролируемого параметра | ТО-1, ТО-2 | ТО-3 |

| Вкладыши опорных (горизонтальные) скользунов | ||

| Глубина залегания вкладыша опорного скользуна в коробке «h1», мм | __ | не менее 10 |

| Толщина вкладыша, мм | __ | не менее 23 |

| Глубина контрольных отверстий износа рабочего слоя вкладыша, мм | __ | не менее 2,5 |

| Выход вкладыша опорного скользуна из коробки «h2», мм | не менее 11 | не менее 11 |

| Скользуны вертикальные торцевые (поперечные): | ||

| Износ металлического вкладыша, мм | __ | 2 |

| Просадка резины, мм | __ | 6 |

| Тележки 68-4075, 68-4076 | ||

| Зазор односторонний «b», мм | не менее 45 | не менее 45 |

| Зазор суммарный, мм | не более 110 | не более 110 |

| Тележки 68-4095, 68-4096, 68-4108, 68-4109 | ||

| Зазор односторонний «b», мм | не менее 35 | не менее 35 |

| Зазор суммарный, мм | не более 90 | 80 — 90 |

| Скользуны вертикальные боковые (продольные): | ||

| Зазор односторонний «а», мм | не менее 5 | не менее 5 |

| Зазор суммарный, мм | не более 20 | не более 20 |

| Отклонение от соосного расположения верхней и нижней головок гасителя относительно поперечной оси тележки, мм | не более 5 | не более 5 |

| Зазор между пятником кузова вагона и кольцом подпятника надрессорного бруса тележек 68-4075, 68-4076, 68-4095, 68-4096 «k», мм | 9 — 18 | 15 — 18 |

| Зазор между низом продольной балки и болтом крепления датчика сигнализации контроля нагрева буксовых подшипников тележек 68-4108, 68-4109 «d», мм | не менее 20 | не менее 20 |

Работа хоппер-дозатора

В путевом хозяйстве значительную часть парка составляют хоппер-дозаторы ЦНИИ-ДВЗ и ЦНИИ-ДВЗМ (табл. 1).

У них разгрузочные люки бункера закрываются затворами в виде поворотных крышек, что существенно усложняет конструкцию рычажной передачи привода крышек пневмоцилиндрами и не позволяет прервать процесс дозированной выгрузки балласта.

Перед участком пути, где выгрузка невозможна, например, на мосту, совершаются возвратные проходы с постепенным повышением уровня дозирования.

Работа хоппер-дозатора на мосту

Таблица 1. Технические характеристики хоппер-дозаторов

|

№ п/п |

Параметры |

ЦНИИ-ДВЗМ |

ВПМ-770 |

|

|

1 |

Грузоподъемность, т |

63 |

72 |

|

|

2 |

Скорость, км/ч: транспортная рабочая при разгрузке |

до 100 3 … 5 |

до 120 3 … 5 |

|

|

3 |

Вместимость кузова, м3: с шапкой без шапки |

40,0 32,4 |

Не допускается 41,0 |

|

|

4 |

Объемы дозировки балласта для 1 км, м3 на: всю ширину пути середину пути обе стороны пути междупутье обочину |

130 … 1500 50 … 550 80 … 900 40 … 350 40 … 600 |

||

|

5 |

Масса, т |

22,7 |

23,0 |

|

|

6 |

Тяговое сопротивление состава, кН |

до 200 |

||

|

7 |

Возможность прерывания разгрузки |

Нет |

Да |

|

|

8 |

Размеры разгрузочных проемов в свету, мм: наружного люка внутреннего люка |

345´2680 345´2680 |

290´2015 290´2015 |

|

Путем поворота секторных затворов и отсечения потока выгружаемого балласта разгрузочно-дозирующий механизм хоппер-дозатора ВПМ-770 позволяет оперативно прервать процесс выгрузки, или изменить технологическую схему дозирования (см. рис. 3).

При использовании хоппер-дозаторов формируются составы с количеством вагонов до 20 ед., называемые вертушками. Разгрузка происходит во время непрерывного движения состава.

Работа состава хоппер-дозаторов

Балласт под действием веса высыпается в открытый люк (см. рис. 1), одновременно вновь уложенный слой подпирает объем балласта снизу от неуправляемого высыпания. Задний по ходу движения торцевой брус дозатора планирует верхнюю поверхность балластной призмы.

Начинается разгрузка с первого по направлению движения вагона и далее последовательно, по мере разгрузки предыдущих, в работу включаются следующие вагоны. Благодаря подпору уже разгруженного балласта в путь разгрузка следующего вагона начинается только после полной разгрузки предыдущего.

Также на эту тему Вы можете почитать

Экипажная часть путевой машины

Тяговый расчет сопротивления движению струга

Ходовая часть путевых машин, элементы конструкции ходовой части

Хопперы закрытого типа

Для перевозки цемента используется крытый 4-осный хоппер цементовоз. Из таких хопперов выгрузка цемента производится при помощи специальных пневмовакуумных систем. Вагон хоппер для перевозки зерна, также представляет собой 4-осную модель крытого хоппера зерновоза.

В аналогичных вагонах разных моделей перевозят сажу (технический углерод), гранулированную сажу и минеральные удобрения. Выгружаются вагоны в пространство между рельсами. Разгрузочные люки открываются и закрываются вручную. Минеральные удобрения разгружаются на внешнюю сторону железнодорожного полотна. Сыпучая смесь поступает из бункера под напором сжатого воздуха.