Применение сварочных добавок для улучшения сварочного процесса

Сварочные добавки являются неотъемлемой частью сварочного процесса, и их применение играет важную роль в улучшении качества сварочных соединений. Они позволяют решить некоторые проблемы, возникающие при сварке, в том числе и образование шлака внутри шва.

Одной из основных задач сварочных добавок является создание доступных условий для сварки металлов. Добавки могут включать в себя различные компоненты, такие как флюсы, порошки и специальные составы. Они улучшают сварочные свойства металлов, снижают уровень окисления, обеспечивают легкость протекания сварочного процесса и защищают сварочный шов от внешних негативных факторов.

Для предотвращения образования шлака внутри сварочного шва широко применяются флюсы и порошки, которые создают защитную оболочку вокруг дуги сварки. Эта оболочка предотвращает контакт свежесваренного металла с окружающей средой и предотвращает образование шлака. Кроме того, сварочные добавки могут содержать компоненты, способствующие легкому удалению шлака после сварки.

На рынке существует широкий выбор сварочных добавок, разработанных для различных типов сварки и материалов. Применение правильной сварочной добавки позволяет получить высокое качество сварного соединения и минимальное количество дефектов, включая образование шлака внутри шва

Поэтому важно подобрать сварочные добавки в соответствии с требованиями конкретной сварочной задачи и материалов, которые будут свариваться

Оптимизация технологических параметров для предотвращения шлакообразования

Для предотвращения образования шлака внутри шва при сварке металлов необходимо оптимизировать технологические параметры сварочного процесса

Важно правильно настроить режим сварки, выбрать оптимальные значения тока, напряжения, скорости подачи электрода и аргонового газа

Одной из причин образования шлака является неправильная подача электрода. При избыточной подаче электрода может образовываться большое количество расплавленного металла, который затем охлаждается и формирует шлак. Для предотвращения этого следует корректно настроить подачу электрода в соответствии с типом сварки и обрабатываемым материалом.

Также важным аспектом является качество и чистота сварочного материала. Использование некачественного материала может привести к образованию шлака внутри шва. Поэтому необходимо приобретать сертифицированный сварочный материал, произведенный уважаемыми производителями.

Для предотвращения образования шлака также важно правильно настроить систему защитного газа. Он должен быть подан в достаточном количестве, чтобы предотвратить внесение воздуха, а следовательно, образование шлака

При сварке в условиях открытого воздуха необходимо использовать покрытия, которые образуют защитный слой и предотвращают попадание воздуха.

Оптимизация технологических параметров является важным шагом в предотвращении образования шлака внутри шва при сварке металлов. Правильная настройка режима сварки, выбор качественного сварочного материала и корректная работа с защитным газом помогут достичь качественного сварочного соединения без образования шлака.

Шлак в середине, а металл по краям — что делать?

Некрасиво, непрочно и ненадёжно — так можно охарактеризовать сварное соединение с большим включением шлака. Само собой разумеется, что такую работу не примет заказчик, да и варить для себя, таким образом, является кощунством. Поэтому в первую очередь нужно сделать всё, чтобы исключить застывание шлака в сварочной ванне.

Основная проблема связана с непроварами. В нескольких точках металл прихватывается, и вроде бы заготовки держатся, но всё это не то, что надо. Большую часть, в данном случае, образует непровар, то есть, металл не сплавился и не соединился, как положено.

Непровары возникают, чаще всего, по вине самого сварщика. Высокая скорость передвижения электрода во время сварки, длинная дуга. Чтобы исключить непровары металла, не нужно спешить. Следует выдерживать только короткую дугу — длиной до 3 мм.

Также, не следует бояться прожечь металл, даже если речь идёт о сварке тонкостенных изделий, профильной трубы и т. д. Многие начинающие сварщики, как раз и допускают такую ошибку. Они боятся прожечь металл, быстро отводят электрод от тонкой заготовки, в результате чего металл не прогревается до конца.

Неудаление окислов и загрязнений

Для удаления окислов и загрязнений необходимо проводить предварительную очистку металла перед сваркой. В зависимости от типа загрязнений, используются различные методы очистки, такие как: механическая обработка, химическое обезжиривание, электрохимическая очистка и т.д.

Окислы и загрязнения могут образовываться не только на самом металле, но и на поверхности электрода или сварочного материала

Поэтому также важно поддерживать правильную чистоту и состояние сварочных инструментов и оборудования

Неудаление окислов и загрязнений может приводить к несовершенству сварного шва, появлению дефектов и снижению прочности соединения

Поэтому следует уделить должное внимание этому аспекту при проведении сварочных операций

Зачем нужно удалять шлак

Если отход не удалить, оксиды, из которых он состоит, вступают в химическую реакцию с металлом и разрушают шов. Поэтому, как только соединение остынет, почерневшую корку удаляют. Кроме этого сварочный шов очищают от шлака, чтобы:

- Провести визуальную проверку поверхности соединения на наличие дефектов.

- Покрасить собранную конструкцию или защитить сварочные швы антикоррозийным составом. Если предварительно не убрать шлаковую корку, она из-за слабого сцепления с металлом отвалится при эксплуатации вместе с нанесенным покрытием.

- Выполнить многослойную сварку толстостенных заготовок. Без очистки предыдущего наплавить следующий шов будет затруднительно. Из-за низкой электропроводности отхода дуга начнет гаснуть, а электрод залипать.

Много шлака при сварке

- admin

- Стройка и ремонт

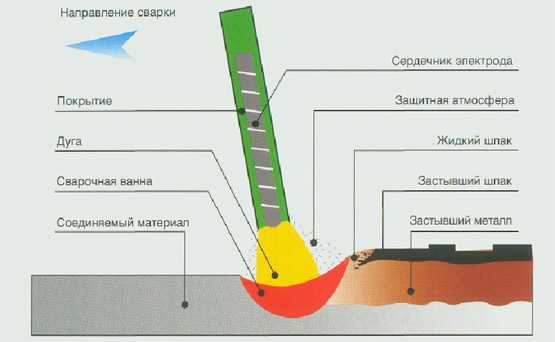

Главный побочный эффект от дуговой сварки – это сварочный шлак. Он представляет собой побочный материал неметаллического происхождения, который состоит либо из расплавленного электронного покрытия плавящегося электрода (при ручной дуговой сварке, в том числе при сварке инвертором) либо из расплавленного сварочного флюса (автоматическая сварка под флюсом).

Этот материал является побочным, потому что после непосредственного соединения он подлежит удалению. В случае, когда по каким-то причинам он начинает контактировать с затвердевающей деталью и становится уже частью полученного шва – это является серьезным дефектом. Такой результат называется шлаковыми включениями. Они визуально видны на поверхности изделия. Удалить шлаковые включения, когда они уже полностью находятся в затвердевшей детали можно только путем сверления, чтобы потом сварить его заново.

Главная причина возникновения шлаковых включений – это ситуация, когда небольшой объем металла слишком быстро застывает, в результате чего весь шлак не успевает «выйти» за пределы области сварочной ванны. При наличии этого дефекта эксплуатация соединения по назначению будет невозможна.

Шлаковые включения могут быть макроскопические и микроскопические. Первые появляются в случае плохой зачистки кромок либо вообще её отсутствия. Они представляют собой сферический материал, с удлиненными хвостами. Избежать их появление можно путем тщательного очищения кромок соединяемых деталей. Микроскопические включения могут возникнуть в процессе возникновения химических реакций в процессе сварки, когда металл кристаллизуется.

Полное устранение такого производственного брака невозможно, при незначительных шлаковых включениях соединение может быть признано качественным. Существуют определенные условия и признаки, при которых устанавливается допустимое значение наличия такого вида брака на изделии. Такие допустимости устанавливаются в зависимости от количества, расположения и размера дефектного шва; от процентного соотношения площади всего брака к площади наплавленного металла на изделии; от удельного веса наплавленного металла.

Все о сварочном шлаке

Во время сварки рабочая зона соединения двух металлических деталей контактирует с элементами окружающей среды: Кислородом, смесью защитных газов и расплавленным шлаком. Это контактное взаимодействие происходит при высоких температурах плавления. В некоторых случаях это взаимодействие может оказывать положительное влияние на металл, но в большинстве случаев газы, кислород и шлак изменяют химический состав металла и его физические свойства. По этой причине все эти взаимодействия необходимо учитывать при сварке и тщательно контролировать, чтобы направить процесс в нужное русло.

Причины образования шлаковых включений

На появление шлаковых включений влияют следующие факторы:

- Непрофессионализм сварщика. Зачастую новички делают ошибки при работе со сварочным аппаратом, а именно выбирают не ту скорость, беспричинно изменяют длину дуги и угол наклона электрода и флюса. Неравномерное перемещение инструмента также является причиной образования шлаковых включений.

- Некачественное зачищение кромки.

- Использование электрода низкого качества. При этом процесс плавления происходит неравномерно, а частицы покрытия электрода попадают в сварочную ванну.

- Силы поверхностного натяжения шлака имеют высокие показатели, что создает препятствие для его выхода наружу. Это происходит за счет того, что в поверхностном слое шлака имеется повышенное содержание оксида кальция, магния и алюминия, приводящее к повышению поверхностного натяжения, при котором увеличиваются силы сцепления между поверхностными частицами шлака.

- Одна из причин отсутствия возможности выхода шлака за пределы сварочной ванны является быстрое застывание металла.

- Эксплуатация электродов и флюса из тугоплавких металлов и большого удельного веса.

- Малые показатели раскисления металла. Раскисление — процесс удаления растворённого кислорода из металлических сплавов, содержащие железо. Как правило, кислород является разрушителем механических свойств металла.

- Наличие на изделии остатков промышленных отходов, ржавчины, масел может замедлить или ухудшить процесс нагревания и плавления в сварочной ванне.

Как избавиться от шлака

Чтобы при сваривании избавиться от шлака, можно попытаться увеличить дугу. Это предотвратит затекание шлаковых образований под сварочную ванну.

Изменением полярности тока при сварке инвертором и движением от минуса к плюсу электродом можно предотвратить накопление шлака в шве. Нельзя на одном месте слишком долго задерживаться, перемещать дугу необходимо быстро и равномерно.

Если габариты изделия позволяют, можно попытаться обратно «загнать» шлак, меняя угол наклона детали. Меньше шлака дает инверторная сварка на обратных токах. Такой аппарат лучше всего использовать начинающим сварщикам, поскольку они предотвращают залипание электрода и в разы упрощают сварочный процесс.

Поры, раковины в сварном шве при сварке MIG/MAG

Сварка полуавтоматом существенно упростила процесс создания качественных швов. Источник питания автоматически подстраивается под условия сварки, что позволяет выполнять сложные работы сварщику с низкой квалификацией. С одной стороны, это хорошо, с другой, если сварщик попадает в неприятную ситуацию, из-за недостатка опыта ему трудно установить причины дефектов, выявить свои ошибки. Рассмотрим одну из распространенных проблем, такую как пористость шва, раковины в сварном шве. Почему они образуются? Как с ними бороться? Первая причина: грязь, масло, коррозия и прочие технологические загрязнения. Сварка MIG/MAG более чувствительна к загрязнениям, чем та же сварка покрытым электродом. Оказывается, при сварке покрытым электродом составляющие шлака помогают очистить поверхность металла. При сварке MIG/MAG такого процесса не происходит. Решение проблемы: используйте проволоку содержащую раскислители: кремний, марганец. Подойдет проволока OK Autrod 12.51 ESAB. Так же поможет очистка поверхности шлифмашинкой и обезжиривание в бензине. Вторая причина: недостаточная газовая защита Решение проблемы: Расход защитного газа зависит от таких параметров сварки как сила тока, диаметр проволоки и скорость ветра, если сварочные работы проводятся вне помещения. Как правило, расход составляет около 1 кубического метра в час. Убедитесь, что газ подается в достаточном количестве. При работе на сильном ветре устанавливайте защитные экраны. При ветре более 8 км/час сварка MIG/MAG не рекомендуется. Пористость также может возникать при избыточном давлении газа, а также в результате неисправности элементов горелки, при скоплении в ней сварочных брызг, повреждении кабеля или плохом закреплении кабельных соединений. Третья причина: основной металл имеет повышенное содержание вредных примесей, таких как сера и фосфор. Решение проблемы: к сожалению, решить эту проблему можно только подбором другого основного металла. Или используйте другие методы сварки, которые способствуют процессу выведения шлака из металла.

Как варить без шлаковых включений

Добиться этого легко, если следовать нескольким основным правилам:

- Избегайте неправильного размещения сварных швов, особенно при выполнении нескольких проходов на толстых сечениях металла, например, необходимых для корневых проходов сварных швов или широких отверстий с V-образной канавкой. Убедитесь, что в сварном соединении достаточно места для дополнительных проходов, особенно в соединениях, требующих нескольких проходов.

- Соблюдайте правильный угол и скорость движения. В плоском, горизонтальном и верхнем положениях угол перетаскивания должен составлять от 15 до 45 градусов. В вертикальном верхнем положении угол вашего сопротивления должен составлять от 5 до 15 градусов. Если вы испытываете включения шлака под этими углами, вам следует немного увеличить угол сопротивления. Поддерживать постоянную скорость движения: если вы двигаетесь слишком медленно, сварочная лужа опережает дугу и создает шлак.

- Затем следует поддерживать надлежащий подвод тепла при сварке, так как слишком низкий подвод тепла также может привести к сварочному шлаку. Всегда используйте рекомендованные производителем параметры для данного диаметра проволоки. Если это не помогает, увеличивайте напряжение до тех пор, пока включения не прекратятся.

Как шлак отличить от металла

С разными проблемами и вопросами при создании металлоизделий посредством сваривания сталкиваются сварщики, особенно новички. Например, многие затрудняются как отличить шлак от металла при сварке.

В действительности отличить металл и шлаковые включения несложно

Для этого следует обратить внимание на следующие факторы:

- цвет. Под воздействием высокой температуры металл при сваривании расплавляется, приобретая при этом красноватый оттенок. При остывании цвет покрасневшего металла темнеет. Совершенно иначе ведет себя шлак. Он непосредственно в процессе сваривания имеет темный цвет, а при остывании становится светлее;

- скорость остывания. Металл в отличии от шлака застывает намного быстрее;

- структура остывшего металлического сплава более плотная, а шлаковые включения являют собой рыхлую корочку;

- текучесть. Металл при расплавлении более жидкий, что способствует большей его подвижности. В процессе сваривания несложно увидеть, как он закипает. Шлак более тягучий и хуже прогревается.

Отличить шлак от металла при сварке можно непосредственно в момент, когда он появляется в сварочной ванне. Если проследить как расплавляется металл, то можно увидеть возникновение яркого света под кончиком электрода, а за его очертаниями видны четкие контуры стыкового соединения и самой сварочной ванны. Металл определяется по светлому оттенку, шлак — по темному.

Что такое и причины появления

Сварочный шлак ― это пористая корка черного цвета, которая образуется на поверхности шва. После остывания легко отбивается молотком. В состав отхода входят оксиды материала заготовок и электродов, марганца, кремния и других элементов. Содержание расплавленных компонентов флюса или обмазки электродов незначительно и существенно не влияет на структуру отхода. По технологии слой шлака должен защищать расплавленное железо от окисления кислородом воздуха и быстрого остывания, предотвращая тем самым образование трещин. Однако если его частицы после остывания остаются внутри сварочного шва, прочность соединения значительно снижается. Это может стать причиной разрушения конструкции во время эксплуатации, если она подвергается механическим нагрузкам.

Внутренние шлаковые включения появляются, если:

- сварка проводится на заниженном токе;

- неправильно выбран диаметр электрода;

- шов быстро охлаждается, поэтому сварочный шлак не успевает всплыть на поверхность;

- недобросовестно выполнена подготовка кромок деталей;

- у расплавленного отхода большое поверхностное натяжение, которое удерживает его внутри сварочной ванны;

- неравномерно перемещать электрод вдоль стыка.

Темная корка поверх сварного шва, которая легко отбивается молотком, и есть шлак

Как организовать утилизацию шлаков?

Если вам нужна разовая или регулярная утилизация шлаков – обращайтесь во «ВТОРАЛЮМИНПРОДУКТ». Наше предприятие специализируется на рециклинге отходов металлургического производства. Мы предлагаем проверенные технологии извлечения металла и возвращаем в оборот до 98% полезных ресурсов.

К особенностям взаимодействия с нами относится:

- Комплексное предоставление услуг: мы собираем шлаки, грузим и вывозим их к местам переработки без образования пыли.

- Выгодные тарифы. Предлагаем клиентам высокие цены на выкуп отходов.

- Разовое и регулярное сотрудничество. Вы можете заключить с нами договор на постоянное удаление мусора с территории предприятия.

- Моментальные выплаты – средства поступают на счет клиента в течение рабочей недели, есть возможность получения денег наличными.

Вам не придется искать сторонних подрядчиков, нанимать транспорт или рабочих – мы позаботимся обо всем. Для начала сотрудничества позвоните по номеру или пишите онлайн. Менеджер подготовит индивидуальное коммерческое предложение, рассчитает сумму вашей прибыли, подберет удобное время для вывоза золошлаков или другого мусора. Работаем не только по Москве, но и по другим городам Центральной части России.

Неоптимальные параметры сварочного процесса

При сварке может возникать большое количество шлака и раковин, если применяются неоптимальные параметры сварочного процесса. Недостаточное или избыточное количество электрода, неправильная скорость сварки и неправильная температура могут стать причинами образования шлака и раковин.

Если количество электрода недостаточно, то его дуга может быть неустойчивой и непосредственно сварочный материал не сможет полностью растопиться и заполнить сварочный шов. Это приводит к образованию раковин и неполноте сварного соединения.

Избыточное количество электрода также может привести к образованию шлака и раковин, так как слишком большой поток электрода вызывает натопление поверхности металла и образование пузырьков, которые затем становятся шлаком и раковинами в результате затвердевания.

Неправильная скорость сварки может привести к тому, что сварочный материал не будет иметь достаточного времени для растопления и заполнения сварочного шва. Это также может привести к неполноте сварного соединения и образованию раковин.

Неправильная температура также может вызвать образование шлака и раковин при сварке. Если температура слишком высока, сварочный материал может перегреться и затвердеть, прежде чем полностью растопится и заполнит сварочный шов. Если температура слишком низкая, сварочный материал может не растопиться полностью, что также приводит к неполноте сварного соединения и образованию шлака и раковин.

Для уменьшения количества шлака и раковин необходимо подобрать оптимальные параметры сварочного процесса, включая правильное количество электрода, скорость сварки и температуру

Также важно правильно установить и настроить сварочное оборудование, чтобы обеспечить стабильность и качество сварочного процесса

Таблица ниже показывает связь между различными параметрами сварки и образованием шлака и раковин:

| Параметр | Взаимосвязь с образованием шлака и раковин |

|---|---|

| Количество электрода | Недостаточное количество электрода может привести к образованию раковин, избыточное — к образованию шлака |

| Скорость сварки | Неправильная скорость сварки может привести к образованию раковин |

| Температура | Неправильная температура может вызвать образование шлака и раковин |

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость — это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор — это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость — она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры — дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив.

Основные причины появления шлаковых включений.

- Быстрое застывание металла небольших объемов, в результате чего шлак не успевает выйти за границы сварочной ванны.

- Применение электродов и флюса большого удельного веса и/или из тугоплавких материалов.

- Малые показатели раскисления металла. Раскисление подразумевает процесс исключения из уже мягкого металла молекул кислорода. Кислород для него является вредной составляющей, которая ухудшает качество.

- Высокие показатели силы поверхностного натяжения шлака. При этом, он не всплывает на поверхность.

- Плохо зачищены кромки деталей или валики шва.

- Низкое качество электрода, а точнее его покрытия, плавление которого осуществляется неравномерно, его частицы попадают в сварочную ванну.

- Не соблюдение правил и техники и режимов соединения деталей (выбор неподходящей скорости, угла наклона электрода), изменение длины дуги без причины.

- Непрофессионализм сварщика. Если вам нужно качественное изделие, лучше привлечь к этому нелегкому делу специалиста в этой области. Если вы хотите сделать все сами, то прежде чем браться за ответственную сложную работу, нужно наработать практику с несложными соединениями.

Так выглядит сварочный шлак после удаления со шва

Профессиональные сварщики умеют сразу же отличить шлак от металла при сварке и «выгонять» его в процессе работы, однако, у каждого свои советы, как это сделать. Некоторые утверждают, что лучше использовать новые электроды, в которых покрытие более темное, а металл красного оттенка (это не касается рутиловых электродов), другие говорят, что металл более жидкий, а шлак вязкий. На его вязкость влияет температура.

Чтобы шлак не закрывал сварочную ванну, необходимо регулировать положение электрода. Положение должно быть таким, чтобы направление газа от испарения покрытия электрода выдувало данный дефект на поверхность шва. Сварщику ни в коем случае нельзя оставлять его в сварочной ванне. Сварочный шлак должен оперативно поддаться процессу кристаллизации и без особых усилий удаляться.

Попадание шлака в готовое соединение бывает неизбежно, такой дефект если не невозможно устранить, то зачастую очень сложно. Именно поэтому существуют допустимые нормы наличия «лишних» включений в уже сваренном изделии. Например, в межгосударственном стандарте касательно строительных стальных конструкций (введен в действие в 2001 году). В приложении к этому документу предусмотрены требования к качеству сварных соединений, допустимые дефекты. Требования в части шлаковых включений указаны в таблице ниже.

| Длинные дефекты | He допускаются | ||

| Короткие дефекты: | |||

|

стыковой шов |

h ≤ 0,2 S | h ≤ 0,25 S | h ≤ 0,3 S |

| угловой шов | h ≤ 0,2 K | h ≤ 0,25 K | h ≤ 0,3 K |

| Максимальный размер включения | 2 мм | 3 мм | 4 мм |

Таким образом, чтобы обеспечить правильное появление шлака на поверхности сварочного шва, необходимо знать, как его отличить от металла. В случае, если заметно, что шлак остается в сварочной ванне и не выходит наверх, нужно изменить угол наклона электрода. Перед процессом соединения необходимо позаботиться о надлежащем состоянии кромок, а также о правильном выборе режимов и параметров. Электроды нужно выбирать высокого качества, тогда и сварной шов будет качественный. Если соблюсти все условия, тогда шлак будет не вязкий, низкого удельного веса, с малым поверхностным натяжением. Только в этом случае, шлаковые соединения будут взаимодействовать с деталью, увеличивая его показатели раскисления, удаляя кислород. И только тогда сварочный шлак будет легко выходить на поверхность шва. Здесь не обойтись без профессионализма сварщика, выполняющего работу. Он должен уметь отличить шлак от металла при сварке, знать, почему вообще он появляется. Только опытный специалист сумеет сделать качественное и прочное соединение.

Как минимизировать шлаковые включения при сваривании металлов

Многих начинающих мастеров беспокоят вопросы «почему много шлака при сварке инвертором». Как правило такие проблемы наблюдаются при сварке, когда элементы находятся в нижнем положении. В случаях, когда деталь расположена под уклоном, то шлак стекает намного быстрее чем жидкая металлическая смесь из сварочной ванны. В связи с тем, что шлак не успел выйти наружу, он остается в сварочном шве.

Также шлаковые образования появляются при чрезмерно больших зазорах или при недостаточном токе в отношении к толщине металла. Намного реже проблемы со шлаком возникают при создании вертикальных швов, при этом шов остается сверху, а шлак стекает вниз.

Некоторые профессиональные сварщики советуют ставить заготовку под уклоном и варить сверху вниз, другие предлагают использовать для сварки электроды без шлака с темным покрытием.

Чтобы внутрь сварочной ванны не попадали частички шлаков, следует координировать направление электрода. Располагать его нужно таким образом, чтобы при испарении электродного покрытия поток газа такой дефект «выдувало» на внешнюю поверхность соединительного стыка. Оставлять шлак в сварочной ванне нельзя. Он быстро должен кристаллизироваться, что позволит удалить его без особых усилий.

Почему шлак нужно удалять

Из-за пористой структуры шлаковые включения состоят в основном из оксидов, которые значительно снижают прочностные характеристики металла. Оксиды шлака могут вступать в химическую реакцию с железом в структуре сварного шва, что приводит к его разрушению. Поэтому шлак необходимо удалять сразу после охлаждения, когда он становится черным.

В начальной фазе сварки шлак с оксидами, образовавшийся над ванной, защищает металл от быстрого охлаждения. Поскольку температура металла снижается гораздо медленнее, сварные швы получаются более гладкими и однородными, когда шлак удаляется после сварки.

Существуют и другие причины, по которым рекомендуется удалять шлак, образующийся в сварных швах после сварки:

- намного легче проверить качество сварного соединения, когда на нем отсутствуют шлаковые включения;

- нередко на готовые изделия наносят лакокрасочные покрытия, а наличие шлаковых вкраплений существенно ухудшает внешний вид конструкций;

- при необходимости выполнить шок в несколько слоев сперва необходимо удалить шлак и только после этого создавать следующий слой.

Внимание! Если не удалить сварочный шлак, готовое изделие может оказаться непригодным для использования, так как оно имеет дефекты в виде волнистых и неметаллических включений

Это особенно важно для конструкций, которые в процессе эксплуатации подвергаются высоким внешним нагрузкам

Причины попадания сварки в глаза

Если решет глаза от сварки, то вполне возможно, что в них попали какие-либо мелкие частицы.

Искры при сварке

Для защиты от таких случаев используется специальный щиток, который имеет светофильтр. Он способен не только защитить от яркого света, но и от брызг, искр, окалин. Далеко не всегда сварщики быстро им закрываются и иногда получается, что область лица остается незащищенной. В таких случаях вполне возможно, что сварка попадет в глаза. Как правило, попадание зависит от случайности, так как рассчитать, как именно будут разлетаться кусочки во время зажигания другим или искрить электрод во время ее ведения, практически невозможно. Но силы для того, чтобы проникнуть сквозь одежду или попасть прямо в глаз, вполне достаточно, что и представляет собой большую опасность.

Как избавиться

Не стоит стремиться полностью избавляться от шлака во время сварки, так как расплавленный металл останется без защиты. Но значительно уменьшить его количество необходимо, чтобы снизить риск застывания пористых частиц внутри соединения.

Борьбу с лишними отходами начинают на этапе подготовки. Свариваемые поверхности зачищают до блеска, затем обезжиривают. Диаметр электродов выбирают в соответствии с толщиной деталей, а марку для выполнения конкретной операции (резка, наплавка, сварка) с толстым слоем обмазки. Детали размещают с минимально допустимым зазором между ними. Чтобы шлак из сварочной ванны стекал вниз, заготовки устанавливают с небольшим уклоном, сварку начинают сверху.

Если положение деталей изменить нельзя, для очистки сварочной ванны от отходов электрод ведут с наклоном. При этом будет легче выявить места его образования. Однако при большом наклоне вместе со шлаком начнет выдуваться расплавленный металл. Поэтому надо уметь находить оптимальный угол положения электрода.

Если варить большим током или короткой дугой, частицы сварочного шлака будут быстрее всплывать на поверхность за счет вскипания металла. Но такой способ не годится для работы с тонкостенными деталями, так как высока вероятность прожига заготовок. Для того, чтобы весь шлак успел подняться на поверхность при сварке легированных марок стали, увеличивают время охлаждения. Для этого заготовки предварительно нагревают до 200 — 400⁰C.

Чистые швы без шлаковых примесей получаются при сварке инвертором методом обратного тока. Перед началом операции заготовки соединяют с минусовой клеммой, держатель с электродом подключают к плюсовой. За счет дополнительных функций на таком аппарате новички быстрее осваивают основы сварочного дела. У большинства инверторов есть защита от залипания электродов и стабилизация тока дуги, поэтому проще научиться вести сварку с равномерной скоростью без задержек на одном месте.

На промышленных предприятиях отходы сварочного производства сдают на металлолом. После сортировки по составу огарки электродов и шлак используют как добавки при выплавке легированных марок стали. В результате получают сплавы с нужным набором химических элементов. Для экономии флюса в него можно добавлять небольшое количество дробленой шлаковой корки.

Без умения отличать шлак от металла и освоения способов его удаления создавать качественные швы не получится. Хорошо если у начинающего сварщика есть опытный наставник, который подскажет что и как делать. В противном случае учиться придется методом проб и ошибок, экспериментируя на ненужных металлических обрезках.