Содержание и последовательность работ.

- -Навернутьскребок(скрепер)наНКТнамостках.

- — НКТ со скребком (скрепером) поднять с мостков и опустить в скважину.3-НавернутьшаблоннаНКТ(придлинешаблонанеболее2 м)или на

- — Спустить скребок (скрепер) с шаблоном на колонне НКТ не доходя донижнего(верхнего)интервалапроработкиэксплуатационнойколоннына

- — Снять с устья ключ для свинчивания – развинчивания труб.8-Установитьнаустьесальниковоеустройство.

- — Навернуть вертлюг с буровым шлангом на рабочую трубу, которую, всвою очередь, завернуть в муфту верхней трубы спущенной колонны испуститьееполностьювскважину.

- -Подогнатьиустановитьврабочуюзонунасосныйагрегат.

- -Обвязатьнасосныйагрегатсбуровымшлангомиавтоцистернойилижелобнойсистемой.Пуститьнасос агрегата.

- -Закачкойжидкостиподнятьвколоннетрубдавлениедовеличины,указанной

создать циркуляцию приНКТ НКТ,посадитьеенаэлеватор.ОтвернутьверхнююНКТи уложитьнамостки(поднятьследующуюНКТсмостков,навернутьнаверхнююНКТи

спуститьвскважину).Поднятьсмостковрабочуютрубу,навернутьеенаколоннуНКТ,спуститьвскважину,пуститьнасос,продолжитьпроработкустенокэксплуатационнойколонныитакдалее,поднимаяНКТизскважины(спускаяихвскважину)дотехпор,покаскребок(скрепер)недостигнетверхнего(нижнего)интервалапроработки.

спуститьвскважину).Поднятьсмостковрабочуютрубу,навернутьеенаколоннуНКТ,спуститьвскважину,пуститьнасос,продолжитьпроработкустенокэксплуатационнойколонныитакдалее,поднимаяНКТизскважины(спускаяихвскважину)дотехпор,покаскребок(скрепер)недостигнетверхнего(нижнего)интервалапроработки.

- -Закончивпроработку,остановитьнасосагрегатаиразобратьегообвязку.

- -Отвернутьрабочуютрубу,уложитьеенамостки,отвернутьвертлюг.15-Снятьсустьясальниковое устройство.

16 — Установить на устье ключ для свинчивания – развинчивания труб.17 — Поднять скребок (скрепер) с шаблоном на колонне труб до устья.18-Снятьсустьяключдлясвинчивания –развинчиваниятруб.

- -ПоднятьизскважиныНКТ(патрубок)сшаблоном,уложитьнамосткии

отвернутьшаблон.

- — Поднять из скважины НКТ со скребком (скрепером), уложить на мосткии

отвернутьскребок (скрепер).

- — На устье установить фланец – планшайбу, загерметизировать устьевойгерметизатор(превентор).

Практическоезанятие– 14.

ТестированиеЦель практического занятия: контроль усвоения дисциплиныпройденноголекционногоипрактическогоматериала.

ПереченьтемдляподготовкиктестированиюДМ7.2/5.2

-

- Глушениескважин.

- КатегорииопасностискважинповозникновениюГНВП.

- ПервыепризнакиГНВП

- Критерииотнесенияскважинккатегориямопасности.

- Нормативныетребованиявыполненияработпоглушениюскважин.

- Глушениеводин этап.

- Глушениевдваэтапа.

-

- Жидкостиглушения.

- Подъем НКТ из скважины после глушения.10.Причиныухудшениясвойствпластовприглушении.

- Оборудованиедлявыполненияпромывки.

- Объемы жидкости для первичной и заключительной промывки.24.Промывкаснаращиваниемколонны НКТ.

их

- СулеймановА.Б.,К.А.Карпенторов,А.С.ЯшинПрактическиерасчетыпри

- СборниктиповыхтехнологическихпроцессовприремонтескважинПАО

- «Техникаитехнологияцементированиядополнительныхколонн»

Бугульма,

- «Техникаитехнологиясвабированияскважин–М.:«ВНИИОЭНГ»2003г.

- «Ремонт скважин»Я.В. ВакулаУчебноепособие.АГНИ.Альметьевск.2008г

- «Расчетыпридобыченефтиигаза»И.Т.Мищенко.РГУ«Нефтьигаз»2008г.

- ИнструкцияполиквидацииаварийвскважинахРД153–39.1-04ПАОТатнефть,

- Инструкцияповыборуметодовисследованийприремонтескважин РД153

- МуравьевВ.М.СередаН.Г.Спутникнефтяника.–М:«Недра»1971г.

Подписано впечать 22.04.2019г.ГБОУВО«АЛЬМЕТЬЕВСКИЙГОСУДАРСТВЕННЫЙНЕФТЯНОЙИНСТИТУТ»УЧЕБНАЯТИПОГРАФИЯ423452,РеспубликаТатарстан,г.Альметьевск,ул.Ленина,2

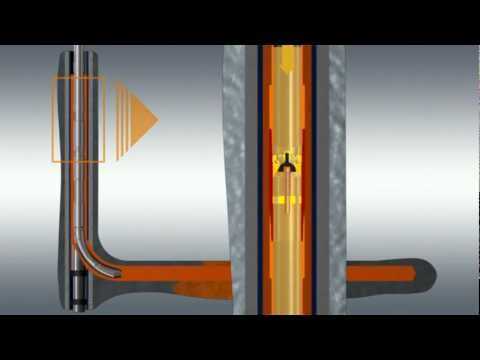

Реконструкция скважин методом ЗБС

ЗБС технология – это проведение специализированных работ, касательно зарезки боковых стволов. Как правило, способ требует применения мобильных установок. Подобное оснащение для бурения оборудуется для каждого заказчика индивидуально с учетом особенностей конкретного объекта. Такие установки характеризуются грузоподъемностью в диапазоне 100 – 160 тонн.

На территории РФ, как и в других странах, многие нефтяные скважины находятся в заброшенном состоянии. В России их количество насчитывает порядка 40 тыс. Значительное число бездействующих технологических подсистем может быть использовано. Для этого потребуется забурка бурового ствола. Технология позволит исключить вероятность дополнительных трат на сооружение инженерных коммуникаций. Реконструкция скважин методом ЗБС предоставит возможность разработать ранее не задействованные пласты месторождения.

Сейчас повсеместно применяются два способа ЗБС: срез определенного участка в колонне или забурка с отклоняющего клина. Первая технология предусматривает извлечение нецементированной колонны при необходимости. В это же время реконструкция скважин методом ЗБС по такому принципу связана с большой длительностью процесса:

- Вырезание необходимой части, как правило, невозможно провести за 1-2 спуска. При этом допускается смена вырезающего оснащения.

- Процедура требует сооружение вспомогательных цементных мостов. Также строятся изоляционные мостики.

- Запуск бурового агрегата и разработка желоба относятся к сложным работам, а потому тоже отнимут много времени.

- Использование такого способа забурки бурового ствола достаточно часто связано с возникающими сложностями при бурении под зенитным углом. Чем это вызвано? Если использовать труборез под таким углом, то придется часто менять устройство. Кроме того такой подход увеличит износ конструкции, а этого допускать нежелательно.

Если же брать в учет геодезические особенности и виды конструкций в РФ, рассматриваемый способ ЗБС не столько приемлем, как бурение с отклоняющимся клином. Эта технология разделяется на 3 подвиды. Они отличаются между собой методом заякоривания:

- приспособление с упором на забой;

- изделие изготавливаемое из профилированной трубы;

- применение профильного перекрывателя, в качестве якоря.

Особенности схемы с открытым забоем

Кроме того, метод делится на следующие подвиды:

- Открытое лицо с фильтром.

- Открытая грань со сменным фильтром.

- Открытое лицо.

также важно выделить следующие особенности схемы:

- Углеводороды попадают в скважину напрямую. Последние должны быть достаточно сильными, чтобы противостоять их наплыву.

- Жидкость должна протекать через поврежденный участок днища. Но грязевой пирог в этом случае, как мы уже говорили, неминуемо снизит продуктивность скважины.

- Изоляция материалов невозможна. Следовательно, если определенный интервал необходимо прервать или подвергнуть воздействию стимуляции, его изоляция становится нереальной.

- Накидка обязательно будет перекрывать верхний слой. В противном случае существует риск повреждения скважины верхними пластами из-за обрушения, попадания в скважину нежелательных флюидов.

Основные схемы заканчивания скважин

Существует 3 основных метода заканчивания, при выборе которых учитывают преимущества и недостатки.

С открытым забоем

К преимуществам подобного способа относятся:

- простота и экономичность;

- круговой приток нефти или воды в шахту;

- наличие доступа к разломам в пластах;

- улучшенные гидродинамические характеристики скважины.

Схема с открытым забоем.

Недостатками можно считать:

- невозможность защиты ствола от обвала;

- длительный период подготовки конструкции к эксплуатации;

- отсутствие разделительных элементов между интервалами.

Рассматриваемая схема заканчивания имеет такие особенности:

- обсадные элементы должны охватывать верхний пласт, что предотвращает повреждение ствола;

- изолировать интервалы нельзя (если тот или иной участок ствола подвергается техническому обслуживанию, отделить его не получится);

- ствол скважины должен быть прочным.

С забоем закрытого типа

Этот способ применяется при обустройстве большинства скважин. Метод используется при неустойчивости породы коллектора.

К преимуществам схемы относятся:

- отсутствие необходимости удаления глиняной корки;

- возможность обхода поврежденных участков;

- изоляция участков и интервалов;

- повышенная герметичность шахты;

- небольшая вероятность обвала.

Недостатками можно считать снижение проницаемости пласта из-за засорения обломками, возникающими при бурении, и высокую стоимость работ.

ЗАКАНЧИВАНИЕ СКВАЖИН ПРИ РАЗРАБОТКЕ ПК1-7 РУССКОГО МЕСТОРОЖДЕНИЯ

На этом проекте первоначально мы применяли компоновки заканчивания с двумя щелевыми фильтрами, фильтром MeshRite (металлическое проницаемое волокно) и сетчатым фильтром (рис. 8). Дополнительно мы провели расчеты по дохождению компоновки и определили возможные нагрузки, в том числе по весу на крюке. Расчетный вес составил 10 т, однако на практике фактический вес составил почти 17 тонн.

Ствол перед спуском конструкции был подготовлен при помощи специальной компоновки, а для исключения дифференциального прихвата и снижения коэффициентов трения использованы цельные центраторы. Также была построена карта спуска (диаграмма натяжений), которая позволила с точностью рассчитать поведение компоновки в скважине.

Пилотные скважины бурились на полимерном пресном растворе с карбонатом кальция. Чтобы избежать создания высоких депрессий при эксплуатации, призабойную зону было решено обрабатывать раствором MUDZYME посредством технологии с промывочной трубой. При этом на одних скважинах в составе системы заканчивания применялись нефтеразбухаующие пакеры, на других — водоразбухающие.

Перед спуском компоновки заканчивания раствор с твердой фазой был заменен на раствор без твердой фазы (рис. 9). После этого в скважину был закачан раствор MUDZYME с эффектом задержки начала реагирования с целью растворения полимеров и карбоната кальция. Далее компоновка заканчивания была подвешена, а внутренняя труба со спусковой колонной поднята на поверхность, а выше подвески хвостовика произвели установку пакер-пробки.

Рис. 9. Обработка призабойной зоны при помощи раствора MUDZYME

Затем скважина была оставлена на время воздействия раствора MUDZYME на фильтрационную корку.

После обработки и активации набухающих пакеров скважина была вновь введена в эксплуатацию.

Показать выдержки из обсуждения

С закрытым забоем

Большинство скважин в мире имеют закрытое забойное отверстие. В основном это применимо для неоднородных коллекторов, где меняются устойчивые и нестабильные породы, а также для газовых прослоев и вытеснений, характеризующихся разными пластовыми давлениями.

Выделены следующие преимущества схемы:

- При хорошем качестве цементирования будет наблюдаться хорошее уплотнение.

- Возможность достройки многослойного колодца.

- Отличная изоляция интервалов и зон.

- Ствол защищен от оползней.

- Снимать грязевую корку необязательно.

- При правильных расчетах перфорация игнорирует поврежденные участки.

Но есть и существенные недостатки:

- Высокая стоимость доработки.

- Ухудшение проницаемости из-за перфорации платящего материала и обломков перфорации.

- Может возникнуть скин-эффект из-за того, что ствол не открывается на 360 градусов.

РАЗГРУЗКА ВЕСА НКТ НА ПАКЕР ОСЕВОЙ ПОСАДКИ

Рис. 3. Разгрузка веса НКТ на пакер осевой посадки

На рис. 3 приведен пример разгрузки веса НКТ на пакер осевой посадки. Изначальный вес колонны (в статике) составлял порядка 30 тонн. Однако 18 т разгрузки на устье веса НКТ создают 16,7 т нагрузки на пакер и, начиная с глубины 1600 м, в колонне НКТ формируется сначала синусоидальный, а затем спи-ральный изгибы. Таким образом, колонна НКТ находится в напряженном состоянии.

Так как скважинный флюид содержит углекислый газ, на оборудование заканчивания и НКТ воздействует парциальное давление, пропорциональное молярной доле углекислого газа во флюиде. При давлении 0,2 атм начинается коррозионное воздействие на НКТ.

Для ачимовских отложений Восточно-Уренгойского лицензионного участка давление составляет порядка четырех атмосфер. Следовательно, все оборудование претерпевает воздействие углекислого газа. Коррозионное воздействие усиливается, если это оборудование находится в напряженном состоянии.

Рис. 4. Нагрузки на пакер и НКТ

Первоначально компоновка заканчивания включала пакер осевой посадки отечественного производства, имеющий небольшое сужение проходного канала. Интенсивная закачка удлиняла НКТ и удерживала пакер на месте. Однако повышение давления на эффективную площадь низа пакера и низа НКТ в случае закупорки трещины («СТОПа»), нередко приводило к срыву пакера. Данная ситуация привела к разгерметизация скважины с передачей давления в затрубное пространство. В итоге после проведения анализа был выполнен редизайн схемы заканчивания, после чего проведена замена пакера и компоновки (рис. 4).

Определение

Завершение скважин — это комплекс процессов по вскрытию пластов различных пород, последующей консолидации участка забоя скважины, интенсификации притока и, прежде всего, разработке необходимых месторождений полезных ископаемых.

Наряду с разработкой проводится оценка характеристик многих формаций. Процесс осуществляется разными способами. Среди наиболее распространенных — многоствольные, обсадные, без использования обсадных труб. Второй из перечисленных методов заканчивания скважин является наиболее распространенным и широко применяемым. Для каждого типа используются разные технологии, которые можно классифицировать по типу работ, типу используемого оборудования и другим критериям.

Подготовка к проработке механическим скрепером:

- вниз, то сверху — вниз). Максимальное количество пружин на одномноже – 10 шт. После установки пружин необходимо проверить диаметрскреперакольцомдлиной150ммивнутреннимдиаметромна2ммменьше,чемвнутреннийдиаметрсекцииобсаднойколонныснаибольшейтолщиной стенки;

Спускскрепера:

спуск скрепера допускается совместно с шаблоном, диаметр и длина которого определяются характером последующих работ и указываются в плане работ.

Проработкамеханическимскрепером:

-

- установить скрепер на нижней (верхней) границе прорабатываемогоинтервала;

- создатьциркуляциюпромывочнойжидкости;

- поднять (спустить) колонну труб со скоростью не более 0,1 м/с надлинуинтервалаочисткииливозможногоинтерваларасхаживания;

- очисткаколонныдолжнапроизводитьсяспостояннойциркуляциейпромывочнойжидкостисцельювыносанаповерхностьотложений,удаленных со стенок обсадной колонны;

- очистка производится расхаживанием скрепера в заданном интерваледоснижениявеличиныпервоначально замереннойзатяжки(посадки);

- поднять(спустить)скрепер.Длякачественнойочисткистенокобсаднойколонныотлюбойкорки(илиметаллическихвыступов)достаточноповторитьоперацию5-6раз.

Анализ данных

Важно отметить, что анализ данных скрепера включает в себя как основные этапы, так и дополнительные инструменты и методы. Основными этапами анализа данных являются:

Предварительная обработка данных: на этом этапе данные очищаются от шума и выбросов, приводятся к удобному для анализа формату.

Визуализация данных: важной частью анализа данных является их визуализация. Визуализация позволяет проанализировать данные с помощью графиков и диаграмм, что делает информацию более наглядной и удобной для понимания.

Статистический анализ: на этом этапе проводится статистический анализ данных с целью выявления закономерностей, трендов и корреляций между различными параметрами скрепера.

Машинное обучение и прогнозирование: данный этап позволяет применить методы машинного обучения для прогнозирования поведения скрепера в будущем на основе имеющихся данных.. Преимущества анализа данных скрепера в скважине заключаются в возможности оптимизации процессов бурения и эксплуатации скважин

Анализ данных позволяет выявить проблемные участки скважины, определить оптимальные условия работы скрепера и увеличить эффективность работы скважины в целом

Преимущества анализа данных скрепера в скважине заключаются в возможности оптимизации процессов бурения и эксплуатации скважин. Анализ данных позволяет выявить проблемные участки скважины, определить оптимальные условия работы скрепера и увеличить эффективность работы скважины в целом.

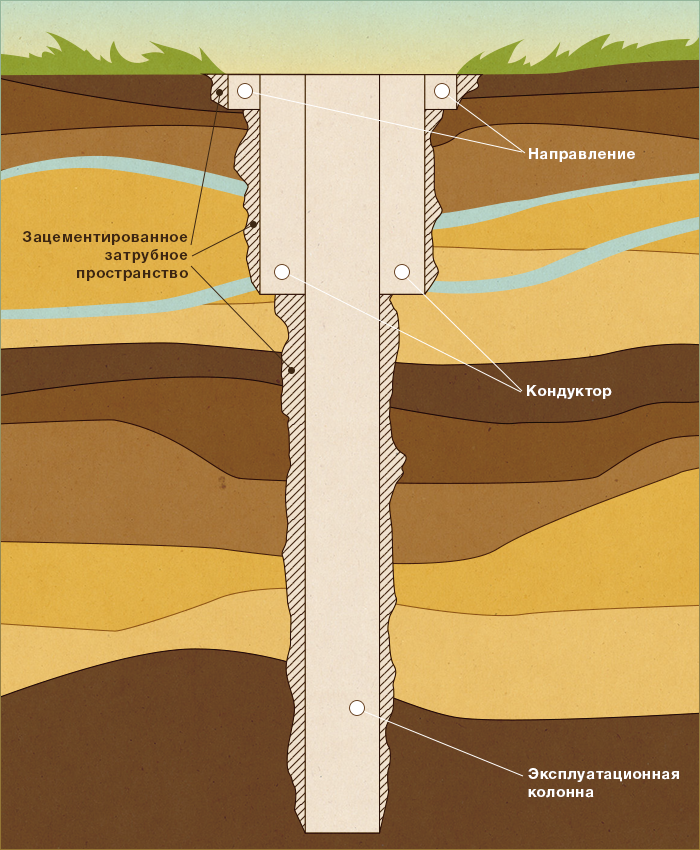

Крепление скважин трубами

Обсадные трубы – это специальные трубы, изготавливаемые в промышленности с четкой целью ее применения, которая заключается в предотвращении обвалов недостаточно устойчивых пород в стенках разных скважин.

Итак, для того, чтобы закрепить скважину с помощью колонн, в скважину погружаются обсадные трубы, после чего цементируется затрубное пространство.

Благодаря наличию в скважине обсадных труб, скважина полностью защищена от сложных напряжений, а именно:

- Внешнего давления, которое образуют горные породы;

- Внутреннего давления, возникающего в результате течения по трубам рабочих агентов;

- Продольного растяжения;

- Изгиба, который может возникнуть под собственным весом;

- Температурного удлинения, вероятность появления которого в некоторых случаях очень высока.

Все это испытывают именно трубы, тем самым, защищая скважину и обеспечивая ее целостность.

В настоящее время существует множество видов обсадных труб, которые отличаются между собой материалом изготовления, диаметром, длиной, способом соединения и т.д. Такое количество труб обусловлено их применением разных скважинах, с определенными целями эксплуатации. Однако, для нефтяных скважин необходимы очень прочные и долговечные трубы. Такие трубы производятся цельнотянутыми или цельнокатными. А соединяются они посредством муфт или сваркой. Длина обсадных труб колеблется в диапазоне от 6 до 13 метров.

В настоящее время существует множество видов обсадных труб, которые отличаются между собой материалом изготовления, диаметром, длиной, способом соединения и т.д. Такое количество труб обусловлено их применением разных скважинах, с определенными целями эксплуатации. Однако, для нефтяных скважин необходимы очень прочные и долговечные трубы. Такие трубы производятся цельнотянутыми или цельнокатными. А соединяются они посредством муфт или сваркой. Длина обсадных труб колеблется в диапазоне от 6 до 13 метров.

Перед тем, как обсадные трубы будут погружены внутрь скважины, с применением каверномера устанавливается внутренний диаметр скважины, а также производится расчет объема цементного раствора, необходимого для цементации затрубного пространства.

Этот процесс является обязательным, так как именно благодаря качеству цементного раствора и его заливки будет определен успех в добыче полезного ископаемого. Ведь цементный раствор не только обеспечивает полную герметичность скважины, но и является отличной защитой труб от воздействия на них агрессивных сред, таких как соляные растворы и подземные воды. Когда процесс крепления скважины трубами полностью завершен, скважину оставляют «отдохнуть» на время от 16 до 24 часов. Это делается для того, чтобы цемент полностью застыл. Однако, скоростью застывания раствора можно управлять, применяя различные химические вещества. Так, время застывания можно либо увеличить, либо уменьшить.

Также очень важным моментом является тот факт, что во время приготовления цементного раствора для крепления скважин трубами не используется пресная вода. Это связано с тем, что цемент на пресной воде не обеспечивает надлежащей герметизации скважины в силу образования рыхлого пограничного слоя. Причиной образования такого слоя является взаимодействие избытка пресной воды в растворе с породами. Гораздо более высокое качество взаимодействия цемента с глиной, например, обеспечивается насыщенным водным раствором соли.

Во время крепления ствола скважины с помощью труб, используется достаточно концентрированный раствор поваренной соли с целью промывки скважин перед цементацией, а также во время продавки цемента. В последнем случае, для правильного распределения цемента в затрубном пространстве, скорость подаваемого насыщенного раствора соли должна составлять минимум 1,2 м/сек.

Скважина перед началом эксплуатации. Испытание

Крепление ствола скважины считается завершенным только после испытания скважины, которое предполагает проведение двух этапов.

Крепление ствола скважины считается завершенным только после испытания скважины, которое предполагает проведение двух этапов.

Проведение первого этапа осуществляется сразу после застывания цементного раствора. Если скважина не глубокая, то испытание колонны происходит под давлением в 2-3 раза большем, чем давление, которое имеет рабочий агент непосредственно во время разработки. Проверка на прочность глубоких скважин осуществляется при давлении 600-1000 МПа.

Второй этап испытания нефтяных скважин в трубе и под колонной обсадных труб после того, как цементный башмак разбурен. В данном случае для испытания оптимальным давлением является такое, которое равно двойному давлению рабочего агента.

Проведение всех нужных испытаний позволяет вовремя определить наличие или отсутствие повреждений и всяческих неисправностей, которые бы могли навредить скважине, и вовремя их ликвидировать.

Таким образом, скважина, образованная с учетом всех тонкостей, является долговечным и прочным инструментом для добычи нефти.

Крепление скважин при бурении

Крепление скважин является одним из наиболее важных процессов во время нефтедобычи, поскольку оно влияет на:

Крепление скважин является одним из наиболее важных процессов во время нефтедобычи, поскольку оно влияет на:

- Работоспособность скважины;

- Сроки работы скважины;

- Прочность и герметичность канала, по которому будет поступать добываемый продукт от горизонта к дневной поверхности;

- Защиту эксплуатационного канала от коррозии;

- Прочность стенок скважины в местах, где породы недостаточно устойчивые;

- Герметичность разделения всех проницаемых горизонтов друг от друга.

Крепление нефтяных скважин предполагает использование специальных колонн или же пакеров. Использование колонн является наиболее популярным способом, который позволяет сделать скважину прочной, долговечной, а также разобщить проницаемые горизонты. Такие колонны составляются из специальных труб, называемых обсадными.

Запуск процесса скрепления

Процесс скрепления начинается после установки скрепера в скважину. В этом этапе скважина готовится для дальнейшей работы скрепера.

Первым шагом является проверка качества стенок скважины

Это важно, так как качество стенок будет влиять на процесс скрепления и его эффективность. Если стенки скважины имеют повреждения, трещины или другие дефекты, они должны быть ремонтированы или обработаны перед запуском процесса скрепления

После проверки стенок скважины, производится выбор оптимального места установки скрепера. Обычно выбирается максимально глубокое место, чтобы обеспечить наиболее эффективное скрепление. Затем скрепер опускается в скважину с помощью специальной трубы или кабеля.

После того как скрепер достигает нужной глубины, начинается скрепление. Это происходит путем перемещения скрепера вдоль стенок скважины с помощью тяги или вращения. Во время этого процесса скрепер считывает данные о состоянии стенок и осуществляет необходимые корректировки.

Важно отметить, что процесс скрепления может занимать некоторое время в зависимости от размера и глубины скважины, а также от состояния стенок. По окончании процесса скрепления, скрепер поднимается из скважины и производится анализ полученных данных

Основными преимуществами использования скрепера в скважине являются:

Автоматизация процесса скрепления, что позволяет снизить риск ошибок и повысить эффективность работы;

Возможность получения точных данных о состоянии стенок скважины, что позволяет определить необходимость проведения ремонтных работ;

Сокращение времени и затрат на проведение скрепления, что особенно важно при работе с глубокими скважинами;

Улучшение качества и надежности скрепления, что способствует увеличению срока службы скважины.

ЗАКАНЧИВАНИЕ С МГРП

При применении технологии многостадийного ГРП скважина и компоновка заканчивания также претерпевают значительные нагрузки. Пик нагрузок случается при получении «СТОПА» и воздействии высокого давления на голову подвески, обсадные трубы и на всю оснастку внутрискважинного оборудования.

Соответственно, при выборе обсадных колонн и оборудования МГРП необходимо учитывать дифференциальное давление, внутреннее давление, давление смятия, растягивающую нагрузку, проходной диаметр, рабочую температуру, диаметр отверстий и т.д. С учетом этих параметров мы сейчас выбираем оптимальный способ установки колонны НКТ, а также осуществляем подбор стингера (рис. 6, 7). Так, в вертикальных скважинах может использоваться длинный стингер (2000 мм и более), в горизонтальных скважинах с зенитным углом более 30° — короткий стингер с гидравлическим якорем или короткий стингер с защелкой.

Также в конструкции компоновки могут применяться уплотняющие элементы шевронного типа, способные выдерживать высокие давления. В сочетании с коротким стингером уплотняющий элемент обеспечивает необходимую герметичность при проведении ГРП. При использовании длинных стингеров без защелок и каких-либо соединений с головкой следует предварительно рассчитывать движение НКТ во время проведения операций по заканчиванию.

Рис. 8. Безаварийный спуск фильтра

Основные схемы заканчивания скважин

Заканчивание скважин с открытым забоем

При этой схеме заканчивания скважина эксплуатируется без обсадной колонны в районе нефтеносной зоны. В скважину спускается обсадная колонна, но лишь до верхней границы продуктивного интервала, нефть поступает на поверхность через НКТ.

Преимущества:

- Небольшие затраты, простота конструкции.

- Радиальный приток жидкости в скважину (360º).

- Хороший доступ к трещинам в пластовой породе.

- Высокий уровень гидродинамического совершенства.

Недостатки:

- Влияние глинистой корки на продуктивность скважины, пока стенки не очистятся.

- Добываемая жидкость будет проходить через все поврежденные интервалы.

- Отсутствие защиты от обвала стенок необсаженного интервала ствола.

- Отсутствует изоляция различных интервалов.

Рис. 1. Особенности заканчивания скважин с открытым забоем

- Обсадная колонна должна перекрывать верхний пласт, иначе существует опасность, что верхние пласты могут повредить скважину за счет обвала или поступления в ствол нежелательных жидкостей.

- Изоляция интервалов невозможна. Если какой-либо интервал должен быть отсечен или подвернут обработке по интенсификации притока, его изоляция невозможна.

- Углеводороды поступают непосредственно в ствол скважины, который должен быть достаточно прочный, чтобы выдержать поток.

- Флюид должен проходить через поврежденную призабойную зону. Глинистая корка на стенках ствола будет снижать продуктивность скважины.

Заканчивание с открытым забоем подразделяется на подвиды:

- Открытый забой. Применяют при устойчивом коллекторе, низкой пористой (< 0,1 мкм2) и трещинной (< 0,01 мкм2) проницаемости и высоком пластовом давлении (градиент давления > 0,01 МПа/м).

- Открытый забой с фильтром в колонне. При относительно неустойчивом коллекторе, высокой пористой (> 0,1 мкм2) и трещинной (> 0,01 мкм2) проницаемости и высоком пластовом давлении (градиент давления > 0,01 МПа/м).

- Открытый забой со вставным фильтром. При неустойчивом коллекторе, не зависимо от пористой и трещинной проницаемости и низком пластовом давлении (градиент давления < 0,01 МПа/м).

Заканчивание скважин с забоем закрытого типа

Большинство скважин в мире заканчивают забоем закрытого типа. Применяется для неоднородных коллекторов с чередованием устойчивых и неустойчивых пород, водо- и газовмещающих пропластков с разными пластовыми давлениями.

Преимущества:

- Отсутствие необходимости очищать глинистую корку.

- Перфорации могут обойти поврежденные зоны (при правильных расчетах).

- Хорошая изоляция интервалов и зон.

- Возможно многопластовое заканчивание скважины.

- Хорошая герметичность скважины при хорошем качестве цементажа.

- Защищенность ствола от обвалов.

Недостатки:

- Возможность возникновения скин-эффекта из-за того что ствол не открыт на 360º.

- Ухудшение проницаемости из-за обломков породы от бурения и перфорирования продуктивного интервала.

- Высокая стоимость.

Рис. 2. Общий принцип заканчивания скважин с закрытым забоем

Заканчивание скважин с забоем смешанного типа

- Забой частично перекрытый колонной применяют при устойчивом коллекторе и в однородной залежи для изоляции напорных горизонтов, расположенных близко от кровли объектов.

- Забой частично перекрытый колонной со вставным фильтром используется в случаях при неустойчивом колекторе и в однородной залежи для изоляции напорных горизонтов, расположенных близко от кровли объектов

Скреперы механические типа С

Назначение

Скрепер предназначен для очистки внутренней поверхности обсадных или насосно-компрессорных колонн от перфорационных заусенцев, ржавчины, цементной корки, парафина и других отложений.

Конструкция

Скрепер представляет собой неразъемный трубчатый корпус, на верхнем и нижнем концах которого выполнены муфтовая и ниппельная присоединительные резьбы. В продольных пазах корпуса установлены с возможностью радиального перемещения шесть лезвий плашечного типа с изностойкой закаленной поверхностью режущих кромок. Усилия, прижимающие лезвия к поверхности очищаемой трубы, создаются за счет действия сжатых пружин (по три пружины на одно лезвие). Лезвия располагаются на корпусе в два яруса по три штуки в каждом, обеспечивая очистку ста процентов периметра внутренней поверхности трубы. В пазах корпуса лезвия удерживаются разрезным кольцом, закрепленным четырьмя винтами. Очистка колонны производится в процессе спуска скрепера в скважину на бурильных или насосно-компрессорных трубах, при этом лезвия, скользя по очищаемой поверхности, срезают неровности и загрязнения.

Примечание

скреперы, шифры типоразмеров которых помечены звездочкой, могут применяться в колоннах труб двух типоразмеров, при этом используются сменные комплекты лезвий.

При оформлении заказа следует указывать:

- шифр типоразмера скрепера;

- исполнение (правое или левое);

- условный диаметр труб очищаемой колонны;

- обозначение присоединительной резьбы, если оно отличается от приведенного в таблице;

Рекомендуется заказывать запасные части:

- лезвия 12 шт. (2 комплекта) для каждого диаметра очищаемых труб;

- разрезные кольца 2 шт.;

- пружины 36 шт. (2 комплекта);

- винты крепления разрезного кольца 8 шт. (2 комплекта).

| Шифр типоразмера | Условный диаметр очищаемой колонны | Рабочий диапазон по внутреннему диаметру колонны | Наружный диаметр корпуса скрепера | Диаметр промывочного канала | Резьба присоединительная | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| мм | inch | мм | inch | мм | inch | мм | inch | |||

| C-60 | 60 | 2 3/8 | 48…52 | 1 7/8…2 1/32 | 46,3 | 1 13/16 | 8 | 5/16 | З-30 | NC 10 |

| C-73 | 73 | 2 7/8 | 56…62 | 2 3/16…2 7/16 | 54 | 2 1/8 | — | З-38 | NC 13 | |

| C-89 | 89 | 3 1/2 | 71…81 | 2 25/32…3 3/16 | 66 | 2 19/32 | 12 | 15/32 | З-44 | NC 16 |

| C-102 | 102 | 4 | 85…92 | 3 11/32…3 5/8 | 79 | 3 1/8 | 22 | 7/8 | З-44 | NC 16 |

| С-114* | 114 | 4 1/2 | 93…108 | 3 21/32…4 1/4 | 88 | 3 15/32 | 28 | 1 3/32 | З-66 | 2 3/8 Reg |

| С-114* | 127 | 5 | 105…120 | 4 1/8…4 23/32 | 88 | 3 15/32 | 28 | 1 3/32 | З-66 | 2 3/8 Reg |

| С-140* | 140 | 5 1/2 | 115…130 | 4 17/32…5 1/8 | 112 | 4 13/32 | 32 | 1 1/4 | З-76 | 2 7/8 Reg |

| С-140* | 146 | 5 3/4 | 122…137 | 4 25/32…5 3/8 | 112 | 4 13/32 | 32 | 1 1/4 | З-76 | 2 7/8 Reg |

| С-168* | 168 | 6 5/8 | 140…157 | 5 1/2…6 3/16 | 137 | 5 13/32 | 38 | 1 1/2 | З-88 | 3 1/2 Reg |

| С-168* | 178 | 7 | 152…169 | 5 31/32…6 21/32 | 137 | 5 13/32 | 38 | 1 1/2 | З-88 | 3 1/2 Reg |

| С-194* | 194 | 7 5/8 | 172…184 | 6 3/4…7 1/4 | 154 | 6 1/16 | 58 | 2 9/32 | З-117 | 4 1/2 Reg |

| С-194* | 219 | 8 5/8 | 198…210 | 7 25/32…8 9/32 | 154 | 6 1/16 | 58 | 2 9/32 | З-117 | 4 1/2 Reg |

| C-245 | 245 | 9 5/8 | 213…236 | 8 3/8…9 9/32 | 200 | 7 7/8 | 95 | 3 3/4 | З-133 | NC 50 |

| c-273 | 273 | 10 3/4 | 238…260 | 9 11/32…10 1/4 | 230 | 9 1/16 | 89 | 3 1/2 | З-152 | 6 5/8 Reg |

| c-340 | 340 | 13 3/8 | 306…330 | 12 1/32…13 | 276 | 10 7/8 | 89 | 3 1/2 | З-152 | 6 5/8 Reg |

| c-426 | 426 | 16 7/9 | 394…423 | 15 1/2…16 5/8 | 362 | 14 1/4 | 89 | 3 1/2 | З-152 | 6 5/8 Reg |

Определение схемы заканчивания

Схема заканчивания обязательно должна соответствовать области применения и быть совместимой с условиями залежи

Очень важно учитывать требования будущих капитальных и текущих ремонтов в дальнейшем. Например, появится необходимость отсечь некоторые интервалы для проведения работ по интенсификации притока или прекратить работу обводненных интервалов

Выбор схемы заканчивания скважины будет влиять на диаметр скважины и интенсивность набора зенитного угла или радиуса искривления скважины. После определения схемы заканчивания скважины может быть завершена и конструкция скважины в целом. Конструкция скважины должна быть рассчитана на то, чтобы обсадить все зоны осложнений еще до бурения завершающего участка.

Глубины установки обсадных колонн будут прежде всего определяться конструкцией скважины (например, исходя из устойчивости стенок скважины или порового давления и требований, связанных с градиентами давления и гидроразрыва пластов). Проектный профиль направленной скважины должен быть совместим с диаметрами обсадных колонн и скважины и глубинами установки башмака обсадной колонны. В некоторых случаях, запроектированные предпочтительные диаметры скважины и обсадных колонн и глубины установки башмака обсадной колонны могут быть изменены, чтобы приспособить их к требованиям, предъявляемым профилем скважины.

Зачем это нужно?

Реконструкция скважин напрямую связана с надобностью провести новый ствол, что одновременно вызывает изменения всей системы и ее назначения. Это может быть дополнительная разведка места бурения, извлечение углеводородного сырья из экранированных ловушек

Важно, чтобы она проводилась согласно проектной документации с соблюдением технологии процесса. Сам же проект на реконструкцию разрабатывается проектной организацией, исходя из пожеланий заказчика в лице пользователя скважины

Если в скважине наблюдается пониженное пластовое давление, то необходимый спектр работ включает в себя:

- промывку ствола скважины, вернее его песчаной пробки;

- выкачивание забившейся в забой жидкости;

- фиксация пласта из призабойной территории;

- изоляция пластовых вод.

Кроме того работы предусматривают вызов притока. Для этого используется колтю-бинговое оснащение и бур. Промывка проводится при помощи современных составов и композитных жидкостей. К процессу допускаются исключительно квалифицированные сотрудники. Для этого на предприятии проводятся тренинги, плановая подготовка и проверка приобретенных знаний и навыков при помощи аттестации персонала.

Важно отметить, что после реконструкции вырастает значение добытой нефти из месторождений. При этом работы можно проводить на территориях:

- существующих буровых, где планируется углубление до определенного пласта сырья;

- на скважинах, где требуются дополнительные капитальные затраты на сооружение;

- на новых буровых, где только проводится застройка не забуренной территории.

Месторождения, требующие дополнительных затрат, предполагают установку новых промысловых и транспортных устройств, а также реконструкцию уже работающих сооружений.

Условия, влияющие на процесс

Прежде чем принять решение о технологии заканчивания скважины, специалисты формируют условия пласта. Они повлияют на весь проект, даже на строительство.

При проектировании достройки в первую очередь нужно обращать внимание на следующие факторы:

- Единообразие.

- Относительная проницаемость.

- Непроницаемые преграды, мешающие движению жидкостей.

- Мощность наиболее продуктивного пласта.

- Положение масляных контактов.

- Положение контактов масло-вода.

- Наличие трещин и их ориентация в пространстве.

Описание депозита определяет:

- Необходимость пилотной скважины.

- Допуски для данного коридора.

- Расположение участка скважины в пласте.

- Тип завершения скважины.